Índice

1. Por que as baterias precisam de placas de resfriamento

2.Classificação e aplicação de placas frias

3. Processos de liquidação de placas de resfriamento

4. Projeto estrutural da placa de resfriamento

5. Fatores de tecla na seleção de placas de resfriamento da bateria

6. Teste de liquidação e tensão do ar antes da entrega de placas de resfriamento

7.Clusão

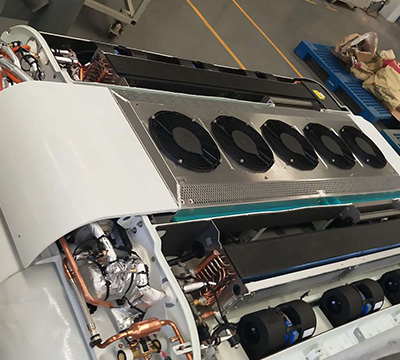

À medida que os veículos elétricos se movem gradualmente em direção a carregamento rápido de alta potência (plataforma 800V), densidade de energia ultra-alta (como a bateria Kirin 255Wh / kg) e a alta integração (tecnologia CTC / CTB), a capacidade dos sistemas de armazenamento de energia também está aumentando. A tecnologia de refrigeração líquida já se tornou uma "configuração obrigatória" para baterias.

Que tipos de placas de resfriamento líquido existem como componentes -chave do sistema de resfriamento líquido?

Que tipos de placas de resfriamento são aplicados nos módulos de células prismáticos, cilíndricos e de bolsa?

01 Por que as baterias precisam de placas de resfriamento?

Durante o carregamento e descarga, as baterias de energia ou as baterias de armazenamento de energia geram uma grande quantidade de calor (mais grave durante o carregamento rápido). Se não puder ser removido a tempo, pode causar fuga térmica, levando a fogo ou explosão.

A temperatura operacional ideal para as baterias de íons de lítio é de 25 a 40 ℃. Exceder essa faixa de temperatura não apenas reduz significativamente a vida útil do ciclo da bateria, mas também aumenta muito os riscos de segurança em temperaturas extremas.

Comparado com as soluções de resfriamento de ar, o resfriamento líquido pode obter uma densidade de dissipação de calor de 5 a 10 W / cm², que é cerca de 5 a 10 vezes a do resfriamento do ar, melhorando bastante o desempenho de dissipação de calor das baterias de alta densidade de energia.

Tabela de comparação:

| Dimensão de comparação |

Resfriamento de ar |

Resfriamento líquido |

| Eficiência de dissipação de calor |

Baixo (apenas 0,5-2 w / cm²) |

Alto (5-10 W / cm², 5-10 vezes o de resfriamento de ar) |

| Precisão do controle de temperatura |

± 5 ℃ ou mais (bastante afetado pela temperatura ambiente) |

Dentro de ± 2 ℃ (controlado com precisão) |

| Cenário aplicável |

Baixas de baixa potência (faixa ≤300 km) e bateria de baixa integração |

Alta potência (carregamento rápido / densidade de alta energia), ctp / tecnologia CTC |

| Volume e peso |

Requer grande espaço de ventilação, aumenta o peso do veículo |

Os canais de fluxo são finos (≤3 mm), alta integração, leve |

No verão:A densidade de dissipação de calor do resfriamento do ar é baixa e a temperatura da bateria pode atingir mais de 50 ℃, forçando o poder de carregamento a diminuir e estender o tempo de carregamento.

No inverno: O resfriamento de ar não pode aquecer ativamente a bateria. A bateria deve consumir energia extra para manter a temperatura, levando a uma redução significativa no intervalo de driving (20 a 30%).

Desde 2020, a tecnologia de refrigeração líquida foi gradualmente aplicada amplamente em baterias. Atualmente, o resfriamento líquido substituiu basicamente o resfriamento de ar. Com o avanço tecnológico contínuo, o resfriamento de líquidos de imersão e o resfriamento do material de mudança de fase aumentarão ainda mais o desempenho dos sistemas de gerenciamento térmico da bateria no futuro.

02. Classificação e aplicação de placas frias

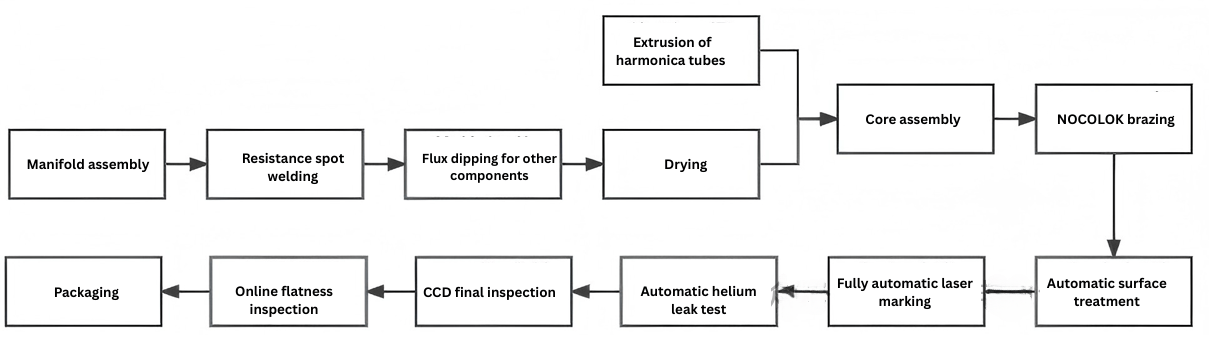

1.1 Classificado pelo processo de soldagem:

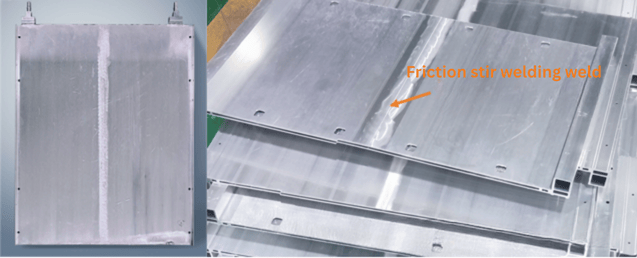

Soldagem por agitação de fricção:Requer tecnologia avançada; O design é flexível, o desempenho é bom, a confiabilidade é alta, a capacidade de carga é boa; O custo é maior e o peso é pesado.

Placa de resfriamento de tubo plano:Limiar tecnológico baixo, processamento simples, baixo custo, adequado para produção em massa.

Placa de resfriamento estampada:Limiar tecnológico mais alto, design mais flexível, melhor desempenho, alta confiabilidade.

Tubo Serpentino:O líquido de resfriamento contata mais área da bateria, processo complexo, aplicação única.

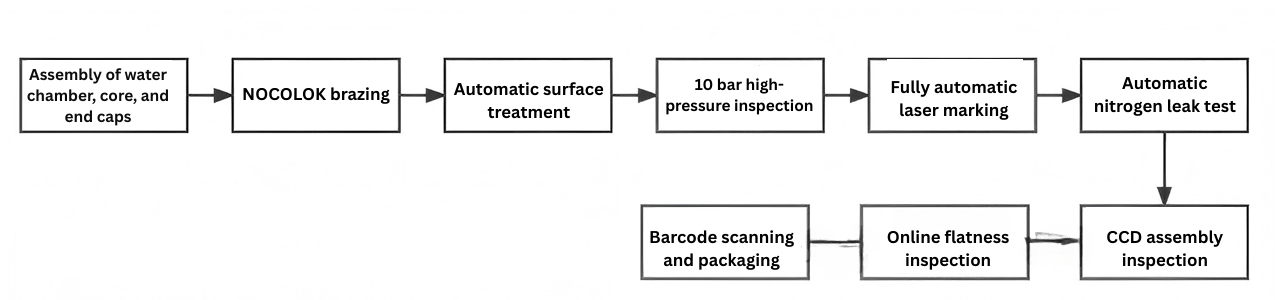

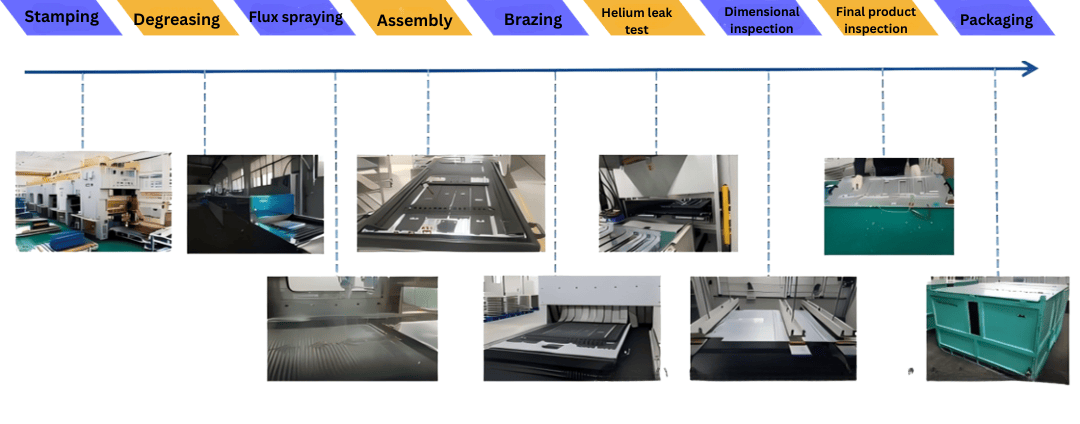

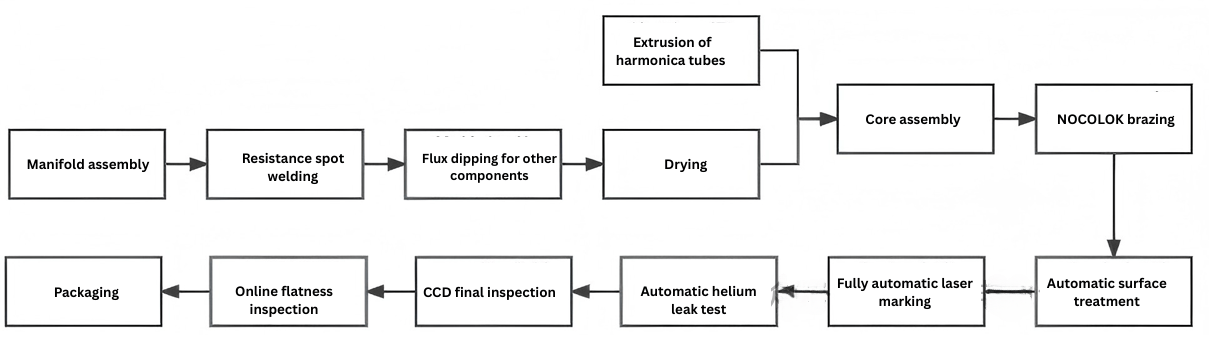

1.2 Principais processos de fabricação de placas de resfriamento

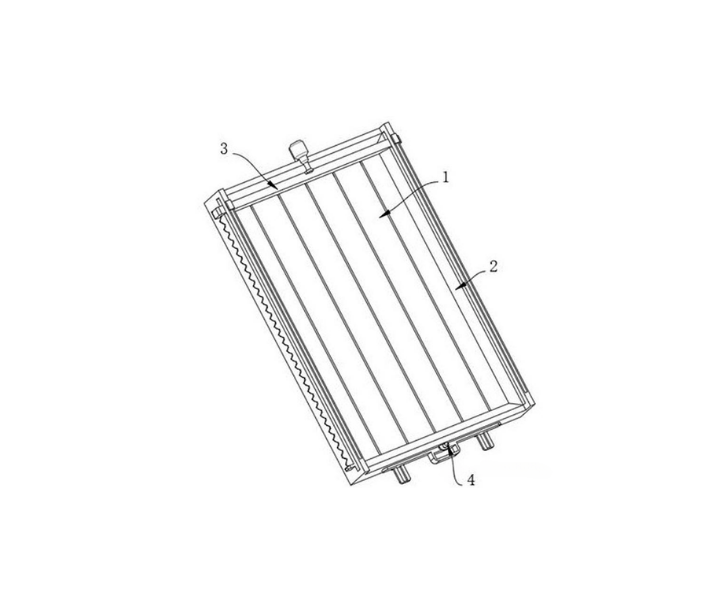

Tipo de extrusão:

Tipo de estampagem:

Tipo de acordeão:

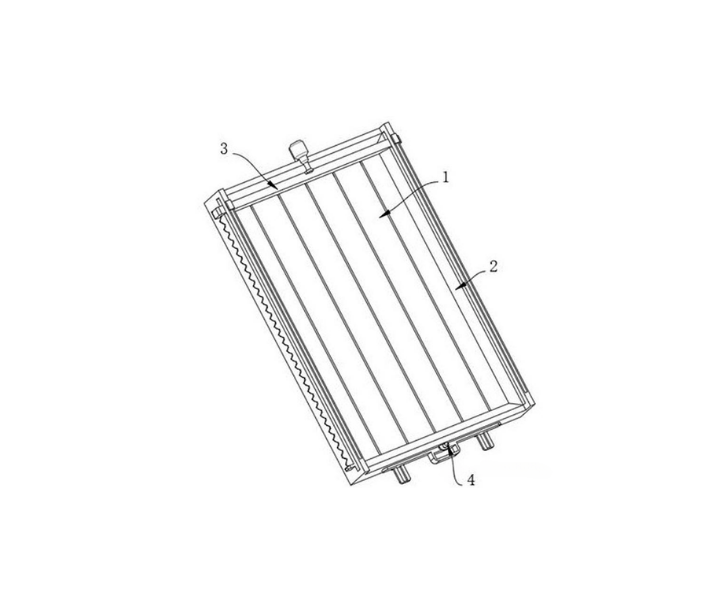

1.3 Aplicações de placa de resfriamento em baterias:

| Item |

Seleção |

| Prismático |

Aplique a placa de resfriamento de água no nível do módulo na parte inferior da bateria (os canais de fluxo podem ser definidos na caixa da bateria fundido), por exemplo, placa de soldagem de agitação de fricção / placa de tubo plana / placa estampada |

| Cilíndrico |

Tubos serpentinos entrelaçados entre células cilíndricas, cada célula em contato com o tubo de água, por exemplo, tubo serpentino |

| Bolsa |

Pequenas placas de resfriamento de água integradas dentro do módulo, placas de alumínio integradas, por exemplo, placa estampada |

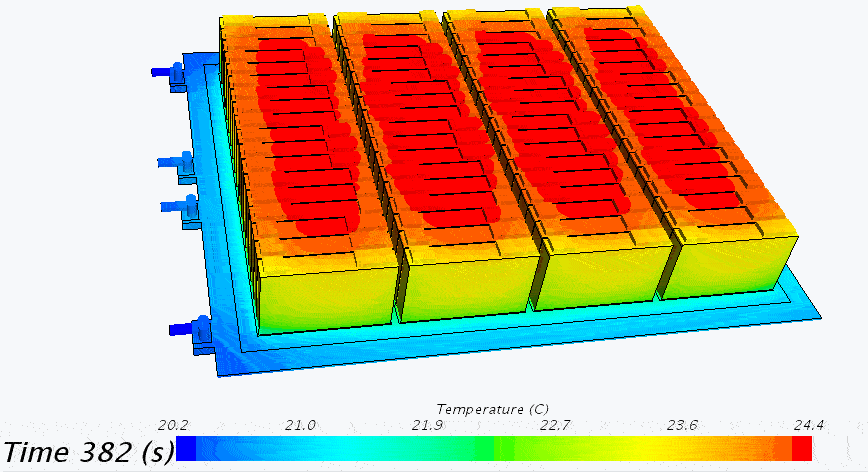

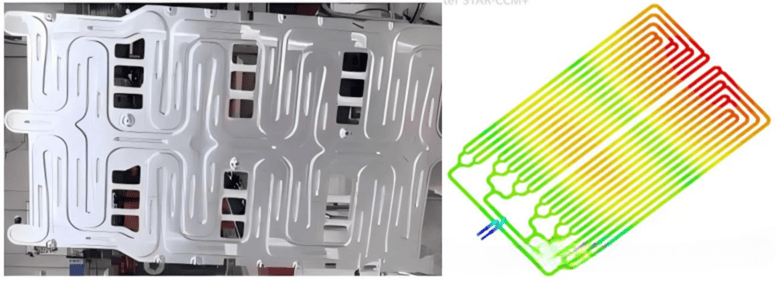

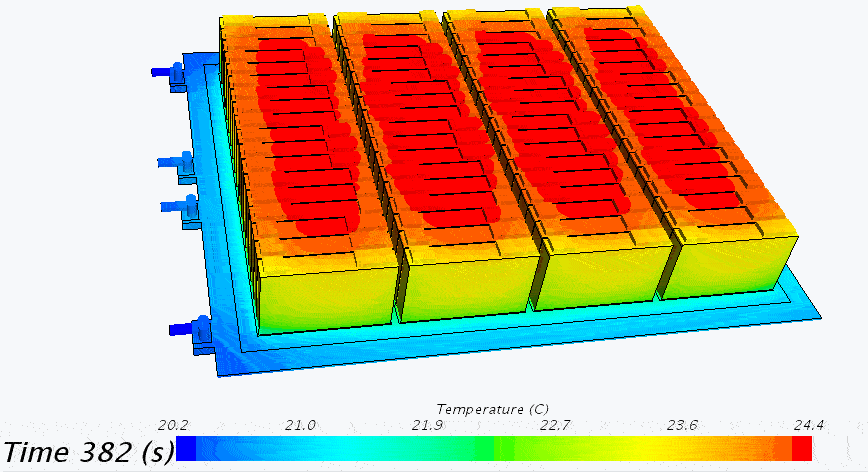

As placas de resfriamento para baterias de energia vêm de várias formas. Diferentes estruturas são adequadas para diferentes modelos de veículos e sistemas de bateria. Não existe padrão universal para a melhor placa de resfriamento. Antes de finalizar o projeto, as simulações térmicas devem ser realizadas para diferentes estruturas para comparar as diferenças máximas de temperatura e temperatura, selecionando a solução geral de desempenho geral.

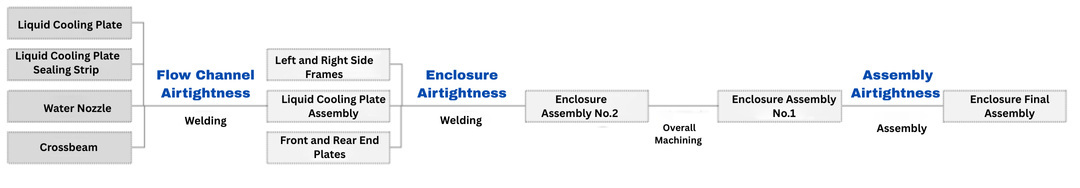

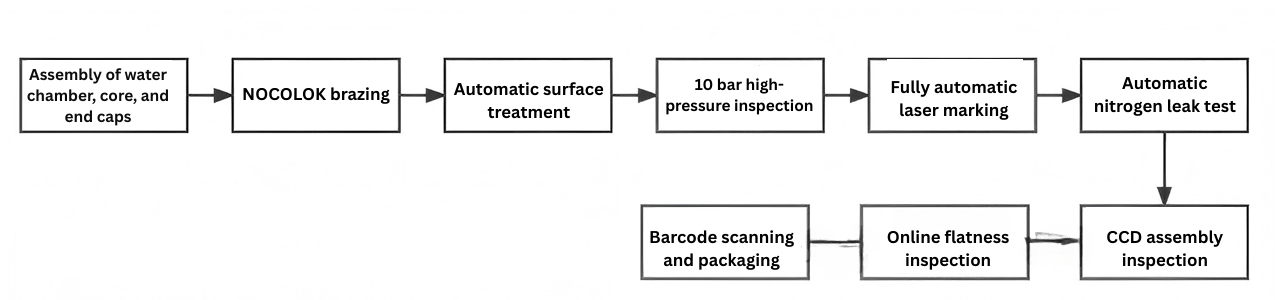

03. Processos de coleta de placas de resfriamento

Existem três processos de soldagem para placas de resfriamento: brasagem, soldagem de fricção e brasagem sem fluxo.

Brasagem é amplamente usado na soldagem tradicional do radiador automotivo. Ele usa metal de enchimento fundido para molhar o material de base, preencher a lacuna da interface e difundir com o material base para conectar as peças. Sua vantagem é que ele pode soldar estruturas complexas e as peças podem ser muito finas.

Soldagem por fricção Usa o movimento relativo e o atrito entre a cabeça da solda e a face final da peça para gerar calor, fazendo com que as extremidades atinjam um estado termoplástico para concluir a soldagem. Essa soldagem exige que as peças tenham força suficiente.

Brasagem sem fluxoé desenvolvido com base na brasagem, permitindo que as peças soldadas atinjam a mínima espessura e peso.

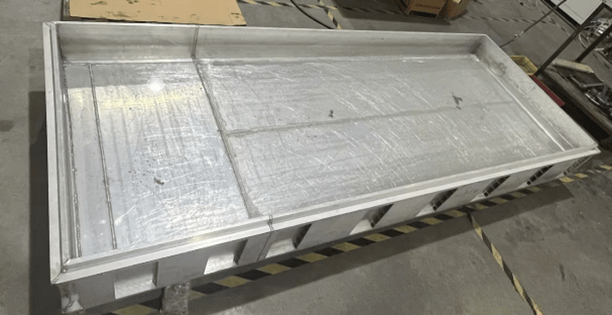

04 Design da estrutura da placa de resfriamento

1.1 Seleção de material:

Placa de resfriamento de brasagem: AL-6063-T5

Placa de resfriamento de soldagem de fricção: AL-3003

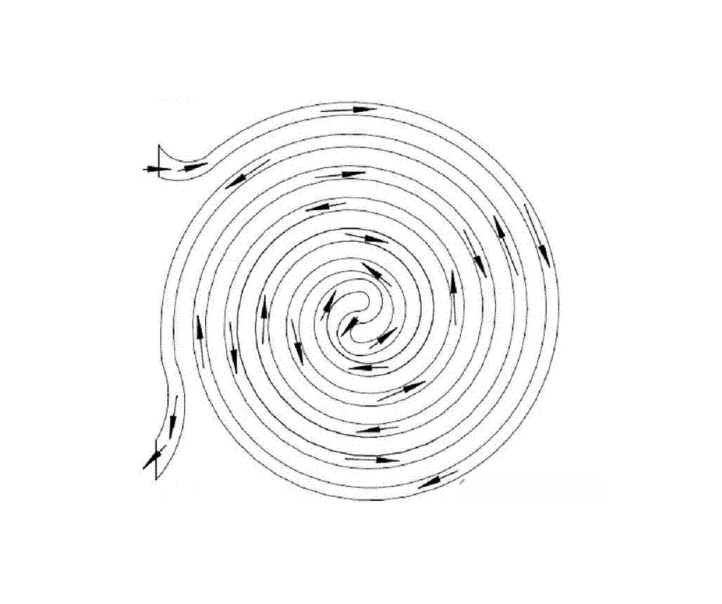

1.2 Pontos de design de canal de fluxo:Os canais de fluxo das placas de resfriamento são projetados principalmente em dois tipos: malha dupla e circuito único. As diferenças e os critérios de seleção são os seguintes:

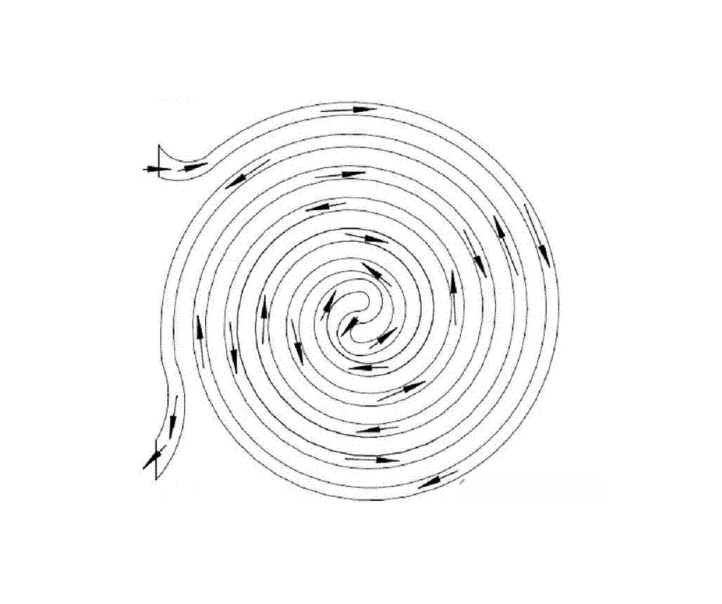

Circuito duplo

Ilustração do design do canal de fluxo de loop duplo

Os canais são dispostos com espaçamento mínimo sob restrições de processo, com mais loops de circulação, permitindo que a bateria aqueça ou esfrie mais uniformemente com diferenças de temperatura menores.

Circuito único

Ilustração de design de canal de fluxo de loop único

Os canais são dispostos com espaçamento mínimo sob restrições de processo, permitindo que a bateria aqueça ou esfrie mais uniformemente.

Critérios de seleção:Independentemente do tipo de estrutura, o circuito duplo é preferido quando o espaço de layout permite, porque permite aquecimento e resfriamento simultâneos, reduzindo as diferenças de temperatura.

1.4 Parâmetros principais

Resistência ao fluxo: A diferença de pressão atende aos requisitos de desenho técnico.

Resistência térmica: Atende aos requisitos de dissipação de calor, garantindo a uniformidade da temperatura da bateria e os requisitos de aumento da temperatura.

Destruição PressurE: pressurize continuamente a placa de resfriamento até que ocorra falha. A placa de resfriamento deve suportar uma pressão máxima ≥1MPa.

Aeronaves: Atende ao desempenho hermético. Confirmado visualmente sem deformação interna ou externa, danos ou alterações estruturais.

Resistência alta e baixa de temperatura: Atende aos requisitos de estampares sem deformação ou dano.

Durabilidade da vibração: Sem vazamento, nenhum dano mecânico após o teste e a nivelamento mantém as especificações do desenho.

Também existem requisitos para resistência à soldagem articular e resistência interna à corrosão externa.

05 fatores -chave para selecionar placas de resfriamento

A qualidade da condutividade térmica inclui dois aspectos: um é que a placa de resfriamento deve ter um alto coeficiente de condutividade térmica e a outra é que ela deve garantir uma boa uniformidade de temperatura. Considerando vários materiais, a liga de alumínio é uma escolha melhor, com uma condutividade térmica de 150-250 W / (M · k), baixa densidade, baixo custo e boa máquinabilidade. A placa de resfriamento também deve garantir que a diferença de temperatura entre as células na mesma bateria seja ≤3 ℃. Portanto, o design multicanal pode minimizar os gradientes de temperatura entre as células em diferentes posições.

As placas de resfriamento geralmente estão localizadas na parte inferior da carcaça da bateria e precisam suportar forças compressivas das células e pressão do líquido do líquido de arrefecimento. Portanto, eles devem ter força suficiente para impedir que áreas de paredes finas falhem sob alta pressão. Para bateria de energia, as placas de resfriamento também precisam de vibração e resistência ao impacto para evitar rachaduras por fadiga causadas pela concentração de tensão. Para pacotes de armazenamento de energia, embora as placas estejam estacionárias durante a operação, elas ainda devem suportar certas forças de vibração e impacto durante o transporte.

- Formação do canal de fluxo

As placas de resfriamento extrudadas são limitadas pelo processo e seus canais de fluxo só podem ser projetados como linhas retas. As placas de resfriamento estampadas permitem o design flexível do canal, melhorando a densidade do fluxo de calor e a eficiência da troca de calor.

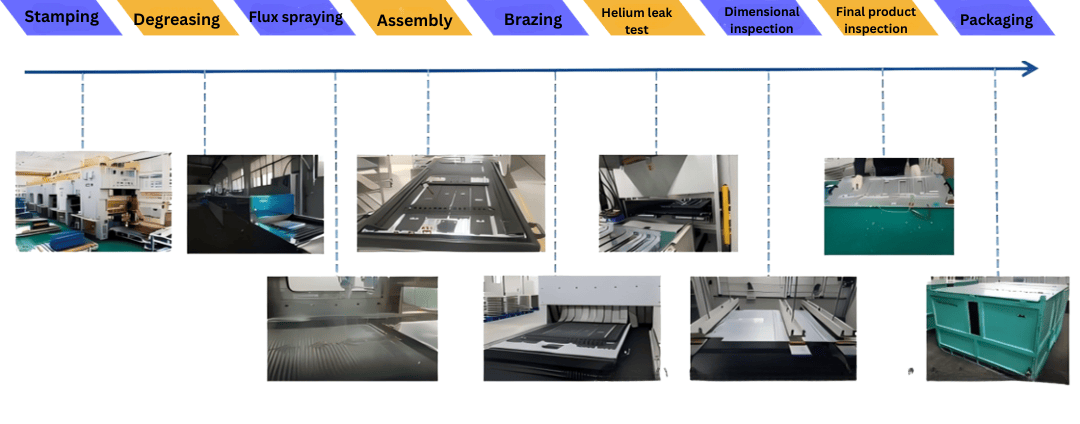

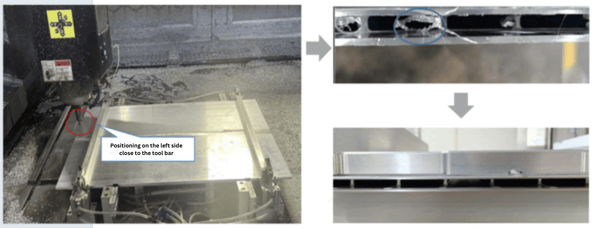

06 Teste de limpeza e estampa de pré-entrega de placas de resfriamento

As placas de resfriamento são componentes críticos do sistema de refrigeração de líquidos da bateria, e sua limpeza e companhia aérea são muito importantes.

Se os canais não estiverem limpos, o fluxo do líquido de arrefecimento será desigual e as partículas grandes podem bloquear o fluxo, reduzindo a eficiência da transferência de calor.

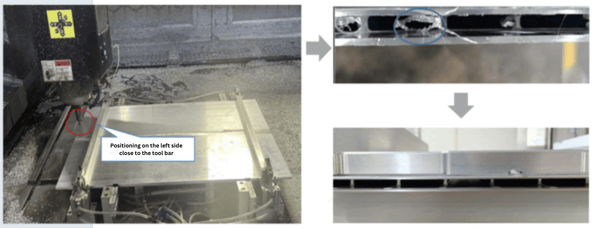

(1) potenciais pontos de contaminação durante a fabricação

R. Durante o corte ou corte, óleo, corte de líquido de arrefecimento e detritos de usinagem podem facilmente entrar nos canais.

B. Ao limpar as ferramentas de limpeza com fluido de corte, os fragmentos de metal no fluido podem entrar facilmente nos canais da placa de resfriamento.

C. Os canais não lineares têm pontos cegos difíceis de limpar bem.

(2) Limpeza e proteção de placas de resfriamento

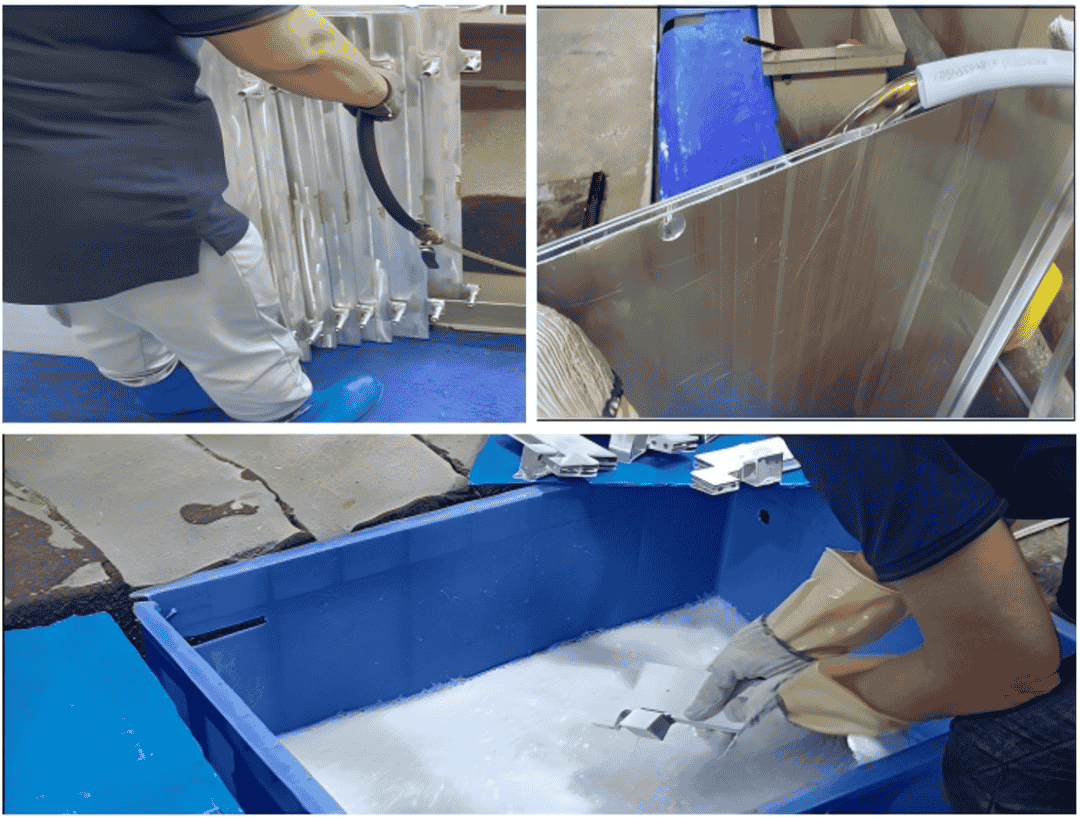

Use uma pistola de água de alta pressão para lavar os canais internos da placa de resfriamento para remover resíduos, partículas ou outras impurezas. Após a descarga, o conjunto da placa deve ser seco para garantir que nenhuma umidade permaneça.

Durante o manuseio, as partículas estranhas também podem entrar nos canais, para que a entrada e a tomada sejam seladas com antecedência, por exemplo, com tampas de poeira ou tampas de borracha.

(3) Teste de herbeira de placas de resfriamento

O vazamento de placas de resfriamento é um problema sério. Afeta o fluxo do líquido de arrefecimento, reduz a dissipação de calor, pode corroer o equipamento e pode até causar curtos circuitos ou fuga térmica. Portanto, todas as placas de resfriamento devem ser testadas quanto à estampa antes da entrega.

Mergulhe a placa de resfriamento em um tanque de água e observe as bolhas para julgar a herdeiro. Esse método é simples, mas requer secagem depois e raramente é usado na prática.

- Método de queda de pressão

O método de queda de pressão julga a herdeiro medindo mudanças de pressão dentro da bateria. É simples, econômico, eficiente e adequado para testes de rotina em larga escala.

Parâmetros -chave:Pressão da inflação, tempo de inflação, tempo de estabilização da pressão e taxa de vazamento.

Uma excelente placa de resfriamento não deve apenas fornecer dissipação de calor suficiente, mas também ter um projeto estrutural razoável para garantir um contato próximo com a bateria, maximizando a remoção de calor. Com o rápido desenvolvimento de veículos elétricos e dispositivos de armazenamento de energia, a demanda do mercado por placas de resfriamento continua a crescer. No futuro, espera -se que a tecnologia de placas de resfriamento se torne mais avançada, projeta mais refinados e até novos materiais ou soluções inteligentes podem ser introduzidas para melhorar ainda mais a dissipação de calor e a vida útil do serviço. É importante reconhecer o significado do design de placas de resfriamento. Não é apenas a chave para manter a temperatura estável da bateria, mas também crucial para estender a duração da bateria e garantir a operação segura do sistema.