En la ola de rápido crecimiento de nuevos vehículos de energía, la seguridad y el rendimiento de la batería siempre han sido temas centrales. El

Sistema de gestión térmica de batería (BTMS)actúa como un "termostato inteligente" para la batería. La gestión térmica de la batería de potencia se refiere al uso de diversos medios técnicos para controlar la temperatura de la batería durante la carga y la descarga, manteniéndola dentro de un rango operativo óptimo para mejorar el rendimiento, extender la vida útil y garantizar un funcionamiento seguro.

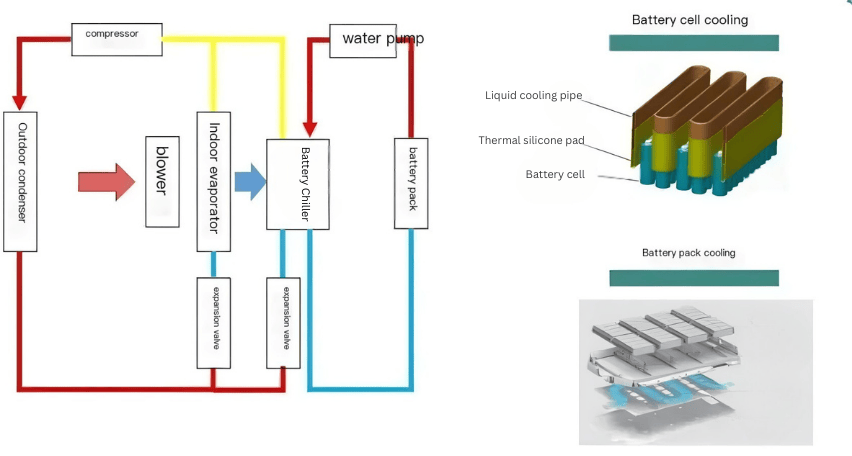

Tecnología de enfriamiento de líquidosElimina el calor generado por la batería a través de la transferencia de calor por convectiva con un líquido, bajando la temperatura de la batería. Actualmente es la solución de enfriamiento más convencional del mercado.

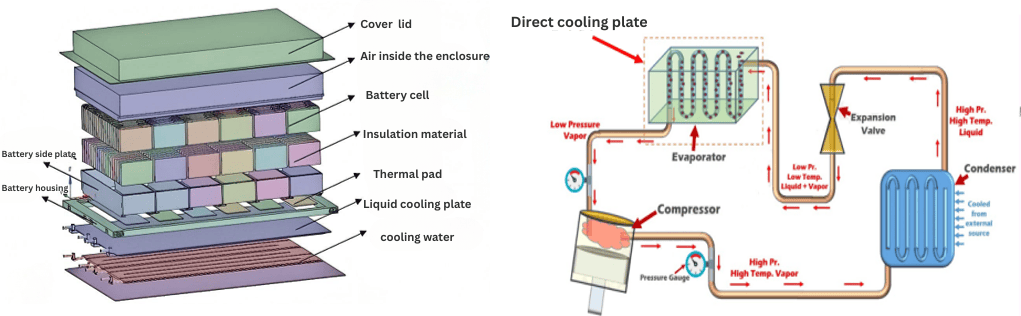

Tecnología de enfriamiento directoUtiliza el principio del calor latente de la evaporación del refrigerante. Se establece un sistema de aire acondicionado dentro del sistema de vehículo o batería, con el evaporador instalado en la batería. El refrigerante se evapora dentro del evaporador, eliminando eficiente y rápidamente el calor del sistema de la batería, completando así el proceso de enfriamiento de la batería.

Las tecnologías de enfriamiento líquidas y directas sirven como técnicas de manejo térmico central, protegiendo silenciosamente la "temperatura corporal" de la batería.

La placa fría líquida y la placa fría directa son componentes clave que permiten que estas dos tecnologías centrales funcionen. Desempeñan un papel fundamental para garantizar el funcionamiento eficiente y seguro de las baterías eléctricas.

Con el aumento de la densidad de energía en las baterías eléctricas y la adopción generalizada de la tecnología de carga rápida, la tecnología de placas frías está evolucionando de "conducción de calor pasivo" a "control de temperatura activa" y de "estructuras compuestas" de "material único" a "compuestas".

A continuación, echemos un vistazo más de cerca:Componentes centrales de la tecnología de enfriamiento líquido de gestión térmica de la batería de alimentación -

Platos fríosPrincipio

Métodos de fabricación

Clasificación

1. Placa fría líquida: el "experto en disipación de calor" en movimiento

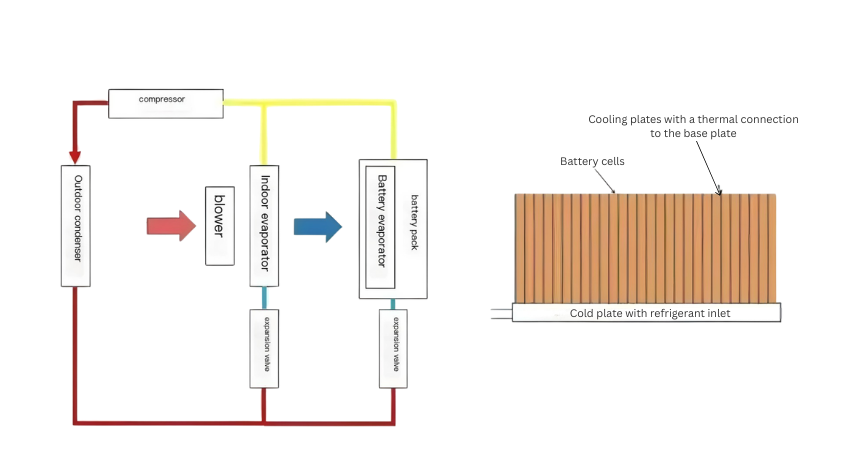

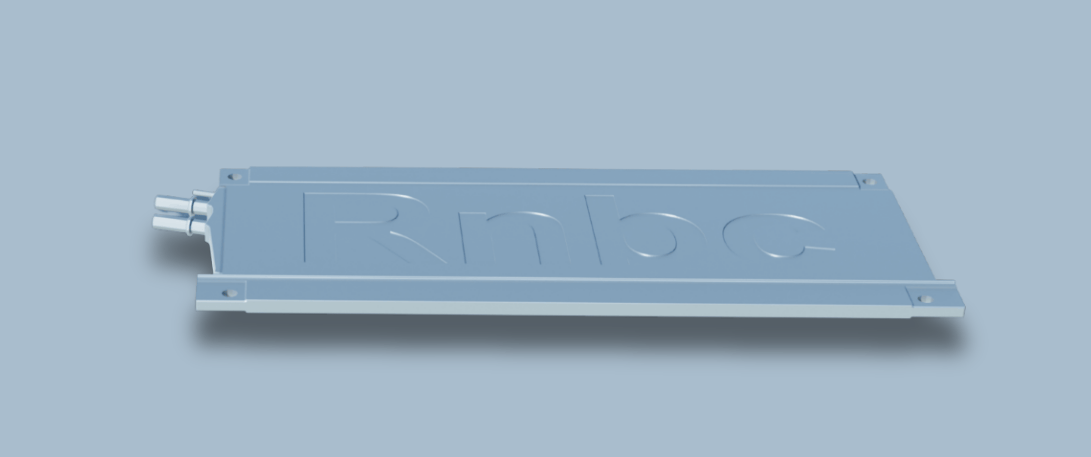

La placa fría líquida (placa fría líquida, LCP) es un componente de ejecución clave de un sistema de gestión térmica líquida. Continúa directamente la fuente de calor, eliminando el calor generado por la batería a través del refrigerante circulante en sus canales internos. Su función central es establecer una ruta de transferencia de calor eficiente desde la celda de la batería al circuito de enfriamiento externo. Los principales tipos de placas frías líquidas son:

1.1 Tipos de placas frías líquidas

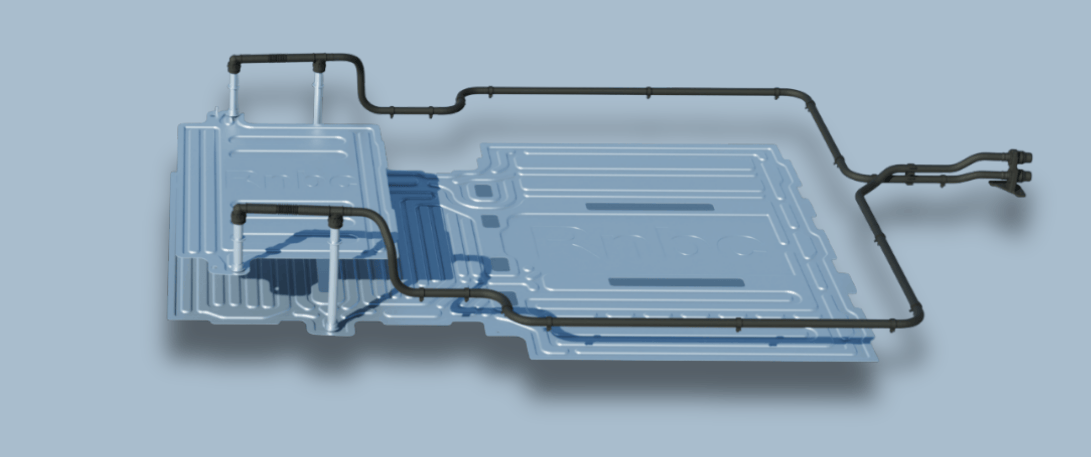

(1) Placa fría líquida estampada: Hecho de láminas de aleación de aluminio, estampadas para formar canales de refrigerante complejos. Este tipo permite un diseño de canal flexible y un contacto cercano con la batería, logrando una alta eficiencia de intercambio de calor. Es ideal para diseños integrados como Battery Packs CTP o CTC y actualmente es la opción principal para nuevos vehículos de energía.

(2) Placa fría líquida extruida: Hecho por extrusión de aleación de aluminio, con superficies planas que pueden contactar a varias células simultáneamente, proporcionando un gran área de disipación de calor. Tiene una estructura simple y bajo costo, pero la flexibilidad de diseño de canales es ligeramente menor, lo que lo hace adecuado para modelos sensibles a los costos.

(3) Placa fría de tubo de arpa líquido: Los canales tienen forma de arpa, con encabezados en ambos extremos. Estructura simple y bajo costo, pero el flujo interno es fijo y menos flexible. Comúnmente utilizado en pequeños vehículos de energía nuevos.

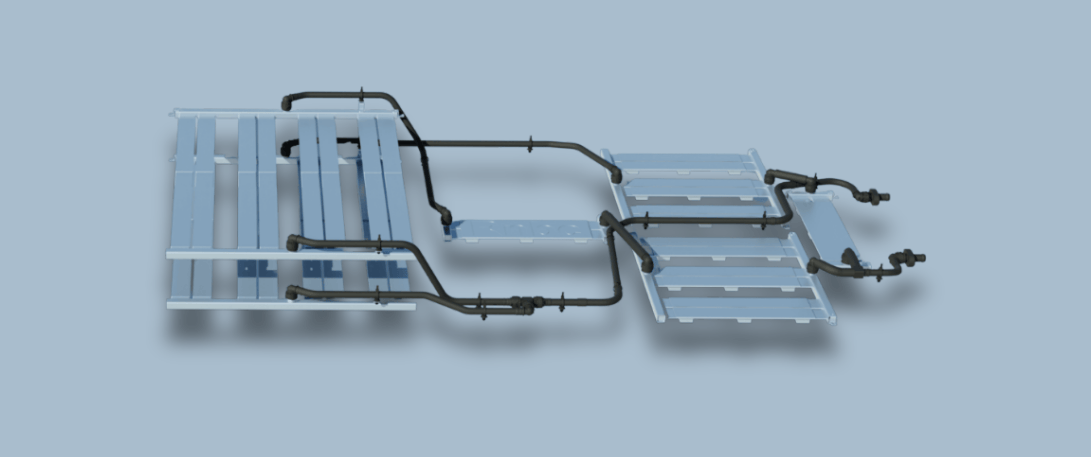

(4) Placa fría de tubo serpentino: Diseñado para módulos de células cilíndricas. Ligero y altamente eficiente en producción, proporcionando disipación de calor uniforme para baterías cilíndricas. Ampliamente adoptado por empresas como Tesla.

1.2 Proceso de fabricación de placas frías líquidasLa fabricación de una placa fría líquida es una "artesanía meticulosa". Comienza con

Procesamiento de material de aluminio que conduzca calorUso de técnicas compuestas y de rodilla en frío para garantizar un rendimiento uniforme y dimensiones precisas. Entonces,

conjunto de núcleo y soldadura(soldadura por vacío, soldadura por fricción, etc.) Asegure el sellado y la conductividad térmica. Finalmente, se realizan pruebas estrictas de la atracción para garantizar que el producto no tenga riesgo de fuga.

Estos son los principales procesos de fabricación para placas de fría líquida de batería EV:

- Proceso de tubo incrustado:Ranguetes CNC en una placa base de aluminio, presionando tubos de cobre prejuiciosos en las ranuras, seguido de la soldadura. Pros: menor costo, procesamiento más fácil. Contras: transferencia de calor moderada, menor capacidad de carga.

- Perfil + proceso de soldadura:Extrume los canales de enfriamiento directamente, luego selle a través de la fricción o la soldadura. Pros: alta eficiencia, bajo costo. Contras: menos adecuado para una densidad de calor muy alta; Demasiados agujeros de tornillo pueden reducir la confiabilidad.

- Mecanizado + proceso de soldadura:Los canales de agua de la máquina en aluminio / placas de cobre, ensamblan y suelde para completar la placa. Pros: cualquier forma y profundidad posible, adecuada para una alta densidad de potencia y fuentes de calor irregulares; menos común en las baterías automotrices.

- Die Casting + Proceso de soldadura:Formar canales a través de la fundición a la matriz, luego sellar con soldadura. Pros: Estable, adecuado para la producción en masa. Contras: requiere control sobre las impurezas y la porosidad.

- Estampado + proceso de soldadura:Simplemente placas de aluminio para formar canales, opcionalmente integrar las aletas, luego soldarse bajo atmósfera controlada o vacío. Pros: diseño de canal flexible, área de contacto alta, excelente disipación de calor. Contras: alto costo de moho.

- Dientes cincelados + proceso de soldadura:La parte inferior cerca de la fuente de calor se procesa en dientes finos, luego soldea con cubierta y agua en los puertos de /. Pros: transferencia de calor alta, tamaño compacto; menos común en las baterías automotrices.

1.3 Evolución de la fabricación de placas frías líquidas

Los desafíos centrales de la fabricación de placas frías líquidas se encuentran en tres indicadores clave: sellado de canales, resistencia a la soldadura y diseño ligero.En los últimos años, las innovaciones de procesos han impulsado las rápidas mejoras de la industria.

(1) Soldadura por agitación de fricción (FSW): Representante del proceso de sellado de alta fiabilidadFSW es una tecnología de soldadura en estado sólido que logra la unión de plástico de materiales a través del calor de fricción generado por una cabeza de agitación giratoria de alta velocidad. Sus ventajas son significativas:

Sin soldadura por fusión:Evita las grietas térmicas y la porosidad, la resistencia a la soldadura alcanza más del 95% del material base, eliminando el riesgo de fuga de refrigerante;

Compatibilidad con materiales diferentes:Admite soldadura de materiales livianos como aluminio, cobre y magnesio, sin relleno, reduciendo el costo de fabricación;

Admite canales complejos:puede soldar superficies 3D y microcanales, optimizando la eficiencia de transferencia de calor.

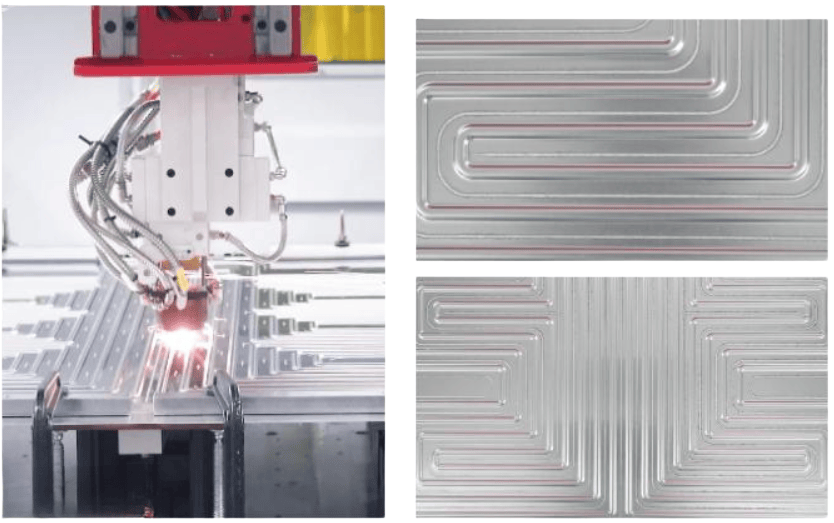

(2) Soldadura por láser: hacia la eficiencia inteligente y altaEn la soldadura de placa fría de aleación de aluminio, los procesos tradicionales enfrentan desafíos como alta reflectividad, dificultad para penetrar capas de óxido y deformación de soldadura de alta velocidad. Huagong Laser ha lanzado el "Equipo inteligente de soldadura por láser automatizado para placas frías líquidas de batería EV", que integra la tecnología de control de energía del haz y los sistemas de control inteligente, logrando tres avances principales: soldaduras profundas estables en aluminio de alta reflectividad, sellado preciso de microchannels y más del 40% de reducción en la deformación de soldadura.

(3) Proceso de llenado compuesto: sinergia de difusión ligera y térmicaPara cumplir con los requisitos ligeros extremos de los vehículos eléctricos aeroespaciales y de alta gama, las placas de frío líquido compuesto se han convertido en una nueva dirección. La solución de la tecnología de Materiales Fusion de Xi’an hueca de la carcasa de metal para formar una cavidad de paredes delgadas, la llena con una mezcla de alta conductividad térmica en polvo (densidad <2.0 g / cm³) y aglutinante, y luego prensas en caliente y suelda la placa de sellado de fondo. Este diseño reduce el peso de la placa fría líquida en un 30%, al tiempo que mantiene una alta conductividad térmica, cumpliendo los requisitos de enfriamiento de los módulos de batería grandes.

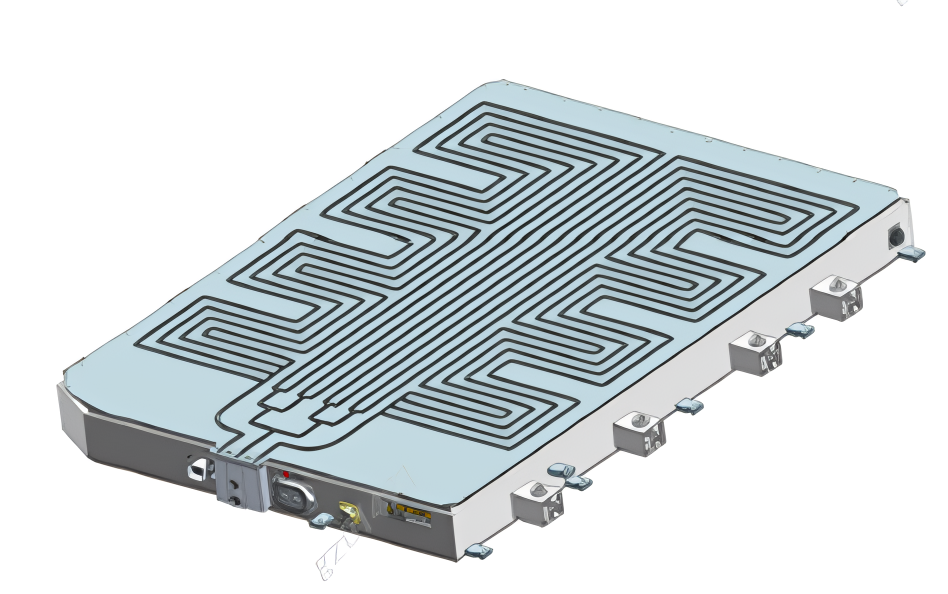

2. Placa fría directa: el "pionero de disipación de calor"

A diferencia de las placas frías líquidas, las placas frías directas conducen el calor contactando directamente la superficie de la batería.

Las placas frías directas generalmente se colocan en la parte inferior del módulo de la batería. Durante el flujo de refrigerante a través de la placa fría directa, el cambio de fase absorbe el calor, llevando el calor generado por la batería.Las placas frías directas no requieren un sistema de circulación de refrigerante, tienen una estructura más simple, responden más rápido y pueden reducir rápidamente la temperatura local de la batería en poco tiempo.

Placa fría directa plana: Hecho de materiales de conductividad térmica alta, con una superficie lisa y plana que puede ajustarse de cerca al módulo de la batería. Adecuado para paquetes de baterías con estructuras regulares.

Placa fría directa con forma:Personalizado de acuerdo con la forma del módulo de la batería, puede ajustarse a las superficies de la batería irregulares, asegurando que cada celda reciba enfriamiento efectivo. Ampliamente utilizado en diseños de baterías personalizados.

Proceso de fabricación: el ajuste preciso es clave

El núcleo de la fabricación directa de placas frías se encuentra en la selección de materiales y la precisión de procesamiento.Generalmente se usa aleación de aluminio de alta pureza o cobre con excelente conductividad térmica, y el mecanizado CNC, el corte con láser y otros procesos se aplican para crear formas que coincidan perfectamente con la batería. El tratamiento de la superficie también es muy importante. Después de anodizar o recubrir, la resistencia a la corrosión y la conductividad térmica de la placa fría directa mejoran aún más.

Resumen

A medida que el "control de la temperatura activa" se convierte en el núcleo de las actualizaciones técnicas y las "estructuras compuestas" imponen mayores demandas en la fabricación, encontrar la ruta de tecnología correcta, optimizar los procesos de producción y el costo de equilibrio con el rendimiento se ha convertido en un desafío que todo practicante debe enfrentar.