Na onda de veículos novos de crescimento, a segurança e o desempenho da bateria sempre foram os principais tópicos. O

Sistema de Gerenciamento Térmico da Bateria (BTMS)Atua como um "termostato inteligente" para a bateria. O gerenciamento térmico da bateria de energia refere -se ao uso de vários meios técnicos para controlar a temperatura da bateria durante o carregamento e descarga, mantendo -o dentro de um intervalo operacional ideal para melhorar o desempenho, prolongar a vida útil do serviço e garantir uma operação segura.

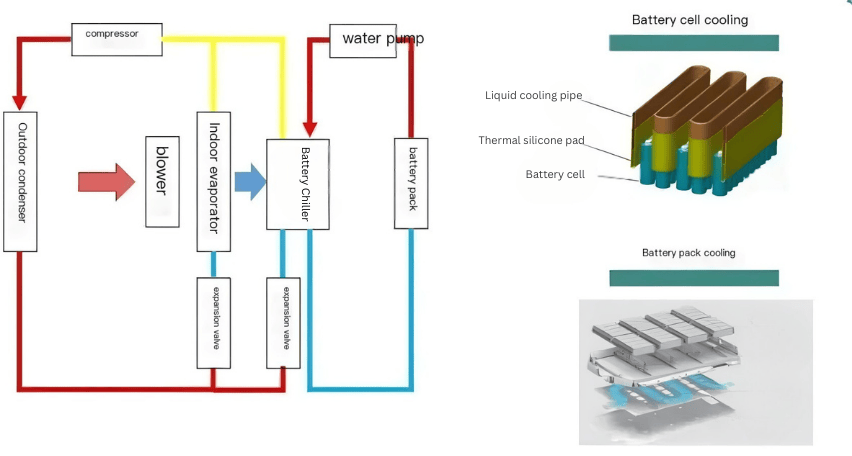

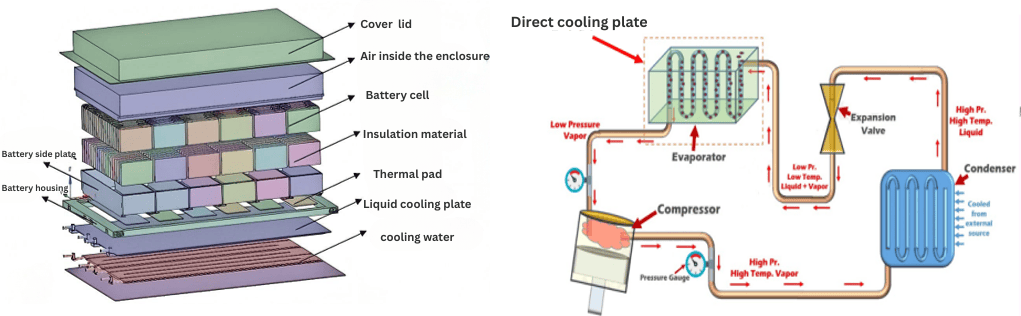

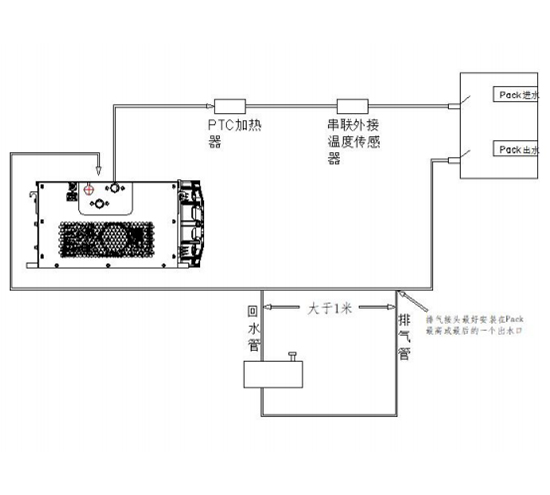

Tecnologia de resfriamento líquidoRemove o calor gerado pela bateria através da transferência de calor convectivo com um líquido, abaixando a temperatura da bateria. Atualmente, é a solução de resfriamento mais popular do mercado.

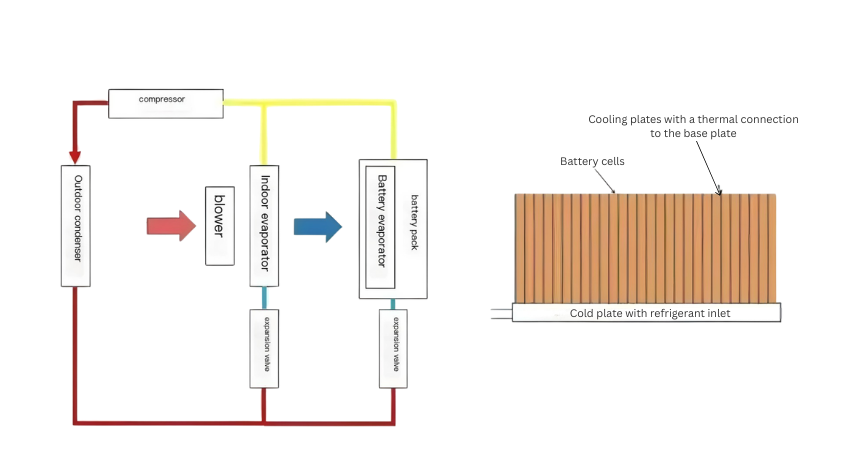

Tecnologia de refrigeração diretausa o princípio do calor latente da evaporação do refrigerante. Um sistema de ar condicionado é configurado dentro do veículo ou sistema de bateria, com o evaporador instalado na bateria. O refrigerante evapora dentro do evaporador, removendo o calor de maneira eficiente e rápida do sistema de bateria, completando assim o processo de resfriamento da bateria.

As tecnologias de refrigeração líquida e direta servem como técnicas de gerenciamento térmico do núcleo, protegendo silenciosamente a “temperatura corporal” da bateria.

A placa fria líquida e a placa fria direta são componentes -chave que permitem que essas duas tecnologias principais funcionem. Eles desempenham um papel crítico para garantir a operação eficiente e segura das baterias de energia.

Com o aumento da densidade de energia nas baterias de energia e a ampla adoção da tecnologia de carregamento rápido, a tecnologia de placas frias está evoluindo da "condução de calor passivo" para "controle ativo de temperatura" e de "material único" para "estruturas compostas".

Em seguida, vamos dar uma olhada mais de perto:Componentes do núcleo da bateria de energia Tecnologia de refrigeração de líquido de gerenciamento de bateria -

Placas friasPrincípio

Métodos de fabricação

Classificação

1. Placa fria líquida: o “especialista em dissipação de calor” em movimento

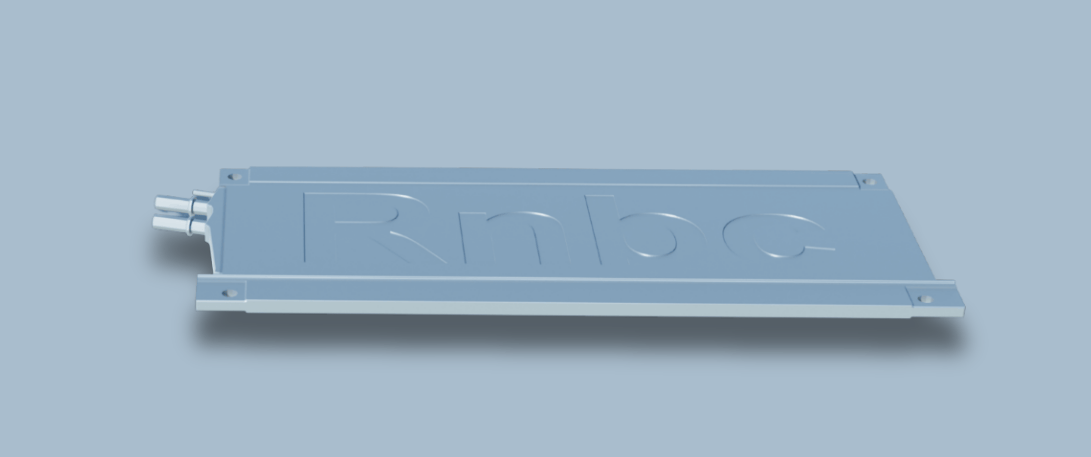

A placa fria líquida (placa fria líquida, LCP) é um componente de execução chave de um sistema de gerenciamento térmico líquido. Ele entra em contato diretamente com a fonte de calor, removendo o calor gerado pela bateria através do refrigerante circulante em seus canais internos. Sua função principal é estabelecer um caminho de transferência de calor eficiente da célula da bateria para o loop de resfriamento externo. Os principais tipos de placas frias líquidas são:

1.1 tipos de placas frias líquidas

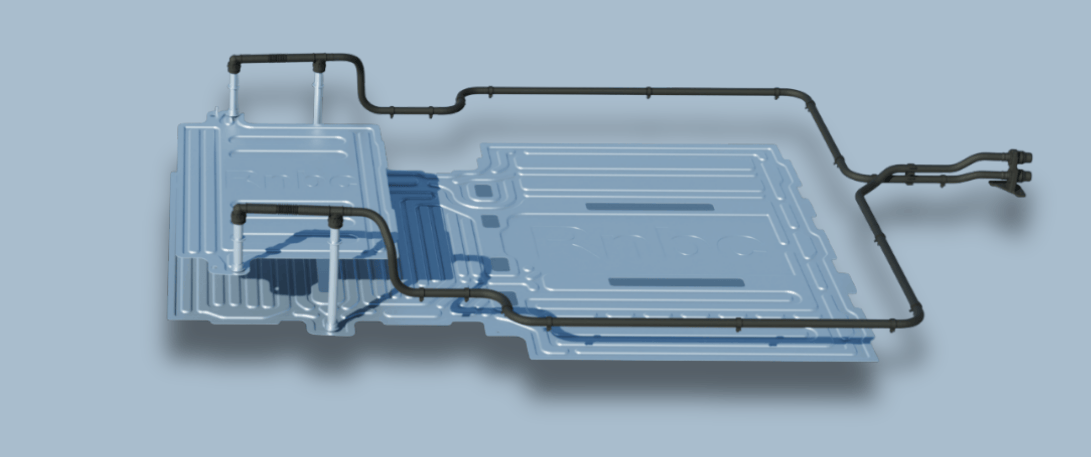

(1) placa fria líquida estampada: Feito de folhas de liga de alumínio, carimbadas para formar canais de refrigerante complexos. Esse tipo permite o design flexível do canal e o contato próximo com a bateria, alcançando alta eficiência de troca de calor. É ideal para designs integrados, como bateria CTP ou CTC, e atualmente é a escolha convencional para novos veículos energéticos.

(2) placa fria líquida extrudada: Feito por extrusão de liga de alumínio, com superfícies planas que podem entrar em contato com várias células simultaneamente, fornecendo uma grande área de dissipação de calor. Ele tem uma estrutura simples e baixo custo, mas a flexibilidade do design do canal é ligeiramente menor, tornando-a adequada para modelos sensíveis ao custo.

(3) Placa fria líquida do tubo de harpa: Os canais têm a forma de uma harpa, com cabeçalhos nas duas extremidades. Estrutura simples e baixo custo, mas o fluxo interno é fixo e menos flexível. Comumente usado em pequenos novos veículos de energia.

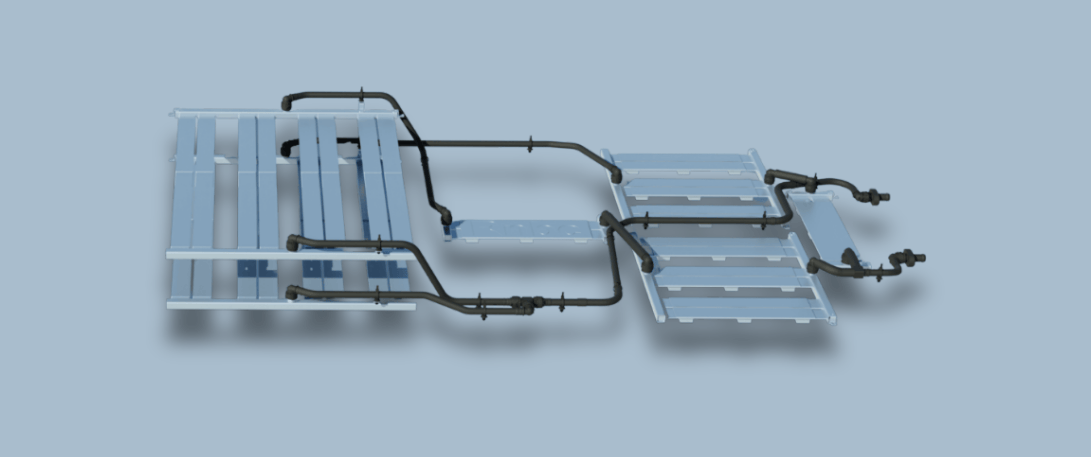

(4) placa fria líquida do tubo serpentino: Projetado para módulos de células cilíndricas. A produção leve e altamente eficiente, fornecendo dissipação de calor uniforme para baterias cilíndricas. Amplamente adotado por empresas como a Tesla.

1.2 Processo de fabricação de placas frias líquidasFabricar uma placa fria líquida é um "ofício meticuloso". Começa com

Processando material de condutores de calor de alumínioUsando técnicas de rolagem composta e a frio para garantir desempenho uniforme e dimensões precisas. Então,

montagem e soldagem do núcleo(Brasagem a vácuo, soldagem de agitação de atrito, etc.) Garanta a vedação e a condutividade térmica. Finalmente, são realizados testes rígidos de companhia aérea para garantir que o produto não tenha risco de vazamento.

Aqui estão os principais processos de fabricação para placas frias líquidas de bateria EV:

- Processo de tubo incorporado:Grooves de moagem de CNC em uma placa de base de alumínio, pressionando tubos de cobre pré-dobrados nas ranhuras, seguidas pela brasagem. Prós: menor custo, processamento mais fácil. Contras: transferência moderada de calor, menor capacidade de carga.

- Perfil + Processo de soldagem:Extrude os canais de resfriamento diretamente e sele por atrito ou brasagem. Prós: alta eficiência, baixo custo. Contras: menos adequado para densidade de calor muito alta; Muitos orifícios de parafusos podem reduzir a confiabilidade.

- Maixa + processo de soldagem:Canais de água da máquina em alumínio / Placas de cobre, montam e solda para completar a placa. Prós: qualquer forma e profundidade possível, adequados para alta densidade de potência e fontes de calor irregulares; menos comum em baterias automotivas.

- Die Casting + Processo de Soldagem:Os canais de formulário via fundição de matrizes e selem com soldagem. Prós: estável, adequado para produção em massa. Contras: requer controle sobre impurezas e porosidade.

- Carimbo + Processo de brasagem:Carimbo placas de alumínio para formar canais, opcionalmente integrar aletas e depois soldado sob atmosfera ou vácuo controlados. Prós: Design de canal flexível, alta área de contato, excelente dissipação de calor. Contras: Alto custo de molde.

- Dentes cinzelados + processo de brasagem:A parte inferior perto da fonte de calor é processada em dentes finos e depois soldada com cobertura e água em / out portas. Prós: alta transferência de calor, tamanho compacto; menos comum em baterias automotivas.

1.3 Evolução da fabricação de placas frias líquidas

Os desafios do núcleo da fabricação de placas frias líquidas estão em três indicadores -chave: vedação de canais, resistência à solda e design leve.Nos últimos anos, as inovações de processos têm impulsionado as rápidas atualizações da indústria.

(1) Soldagem por agitação de fricção (FSW): Representante do processo de vedação de alta confiabilidadeO FSW é uma tecnologia de soldagem de estado sólido que atinge a união de plástico de materiais através do calor de atrito gerado por uma cabeça de agitação rotativa de alta velocidade. Suas vantagens são significativas:

Sem soldagem por fusão:Evita rachaduras térmicas e porosidade, a força da solda atinge mais de 95% do material base, eliminando o risco de vazamento de líquido de arrefecimento;

Compatibilidade com materiais diferentes:Suporta a soldagem de materiais leves, como alumínio, cobre e magnésio, sem enchimento, reduzindo o custo de fabricação;

Suporta canais complexos:Pode soldar superfícies 3D e microcanais, otimizando a eficiência da transferência de calor.

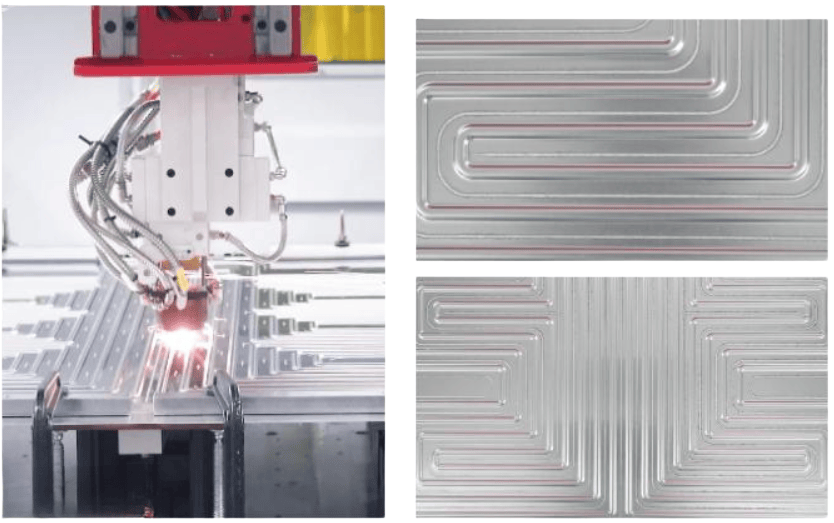

(2) soldagem a laser: em direção a inteligência e alta eficiênciaNa soldagem da placa fria líquida de liga de alumínio, os processos tradicionais enfrentam desafios como alta refletividade, dificuldade em penetrar nas camadas de óxido e deformação de soldagem em alta velocidade. O Huagong Laser lançou o “Equipamento inteligente de soldagem a laser automatizada para placas frias líquidas de bateria EV”, que integra a tecnologia de controle de energia do feixe e os sistemas de controle inteligente, alcançando três principais avanços: soldas profundas estáveis na alumínio da alumínio de alta refletividade.

(3) Processo de enchimento composto: sinergia leve e de difusão térmicaPara atender aos requisitos leves extremos dos VEs aeroespaciais e de ponta, as placas frias líquidas compostas tornaram-se uma nova direção. A solução da tecnologia de materiais de fusão XI'an oculta a carcaça de metal para formar uma cavidade de paredes finas, enche-a com uma mistura de pó de alta condutividade térmica (densidade <2,0 g / cm³) e ligante e, em seguida, pressiona e solta a placa de vedação inferior. Esse projeto reduz o peso da placa fria líquida em 30%, mantendo a alta condutividade térmica, atendendo aos requisitos de resfriamento de grandes módulos de bateria.

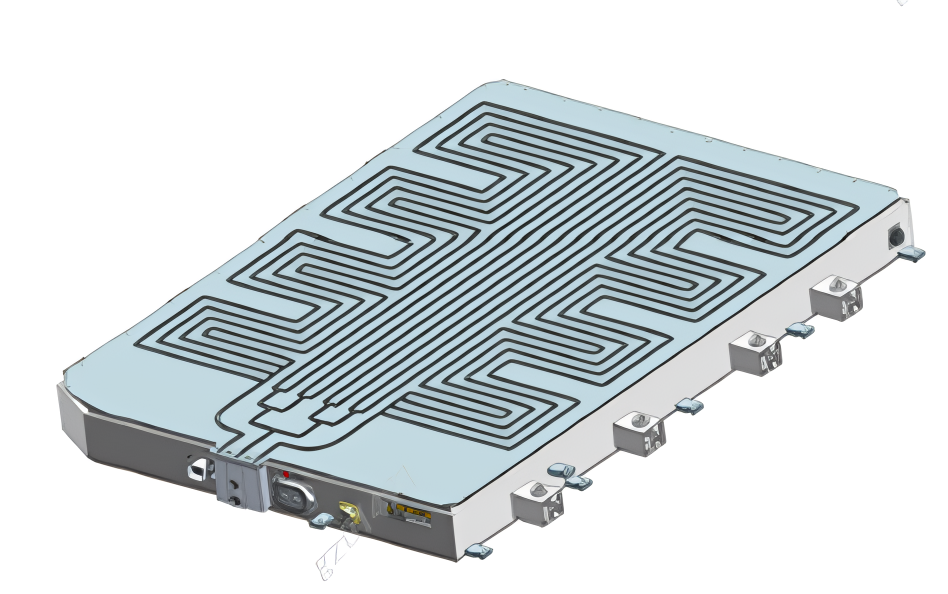

2. Placa fria direta: o “pioneiro em dissipação de calor”

Ao contrário das placas frias líquidas, as placas frias diretas conduzem o calor entrando em contato diretamente com a superfície da bateria.

As placas frias diretas são geralmente colocadas na parte inferior do módulo da bateria. Durante o fluxo de refrigerante através da placa fria direta, a mudança de fase absorve o calor, levando o calor gerado pela bateria.As placas frias diretas não requerem um sistema de circulação de líquido de arrefecimento, têm uma estrutura mais simples, respondem mais rapidamente e podem reduzir rapidamente a temperatura local da bateria em pouco tempo.

Placa fria direta plana: Feito de materiais de alta condutividade térmica, com uma superfície lisa e plana que pode caber de perto no módulo da bateria. Adequado para baterias com estruturas regulares.

Placa fria direta em forma:Customizado De acordo com a forma do módulo da bateria, ele pode ajustar as superfícies irregulares da bateria, garantindo que cada célula receba resfriamento eficaz. Amplamente utilizado em projetos de bateria personalizados.

Processo de fabricação: o ajuste preciso é fundamental

O núcleo da fabricação direta de placas frias está na seleção de materiais e na precisão do processamento.A liga de alumínio ou cobre de alta pureza com excelente condutividade térmica é geralmente usada, e a usinagem CNC, o corte a laser e outros processos são aplicados para criar formas que correspondam perfeitamente à bateria. O tratamento da superfície também é muito importante. Após anodização ou revestimento, a resistência à corrosão e a condutividade térmica da placa fria direta são aprimoradas ainda mais.

Resumo

À medida que o “controle ativo da temperatura” se torna o núcleo das atualizações técnicas e as “estruturas compostas”, impõe maiores demandas na fabricação, encontrar o caminho da tecnologia correta, otimizar os processos de produção e equilibrar o custo com o desempenho se tornou um desafio que todo praticante deve enfrentar.