In der schnell wachsenden Welle neuer Energiefahrzeuge waren die Sicherheit und Leistung von Batterie immer Kernthemen. Der

Batterie -Thermalmanagementsystem (BTMS)Wirkt wie ein „intelligenter Thermostat“ für die Batterie. Das thermische Management der Strombatterie bezieht sich auf die Verwendung verschiedener technischer Mittel zur Steuerung der Batterietemperatur während des Ladens und der Entlassung, wobei sie in einem optimalen Betriebsbereich hält, um die Leistung zu verbessern, die Lebensdauer zu verlängern und einen sicheren Betrieb zu gewährleisten.

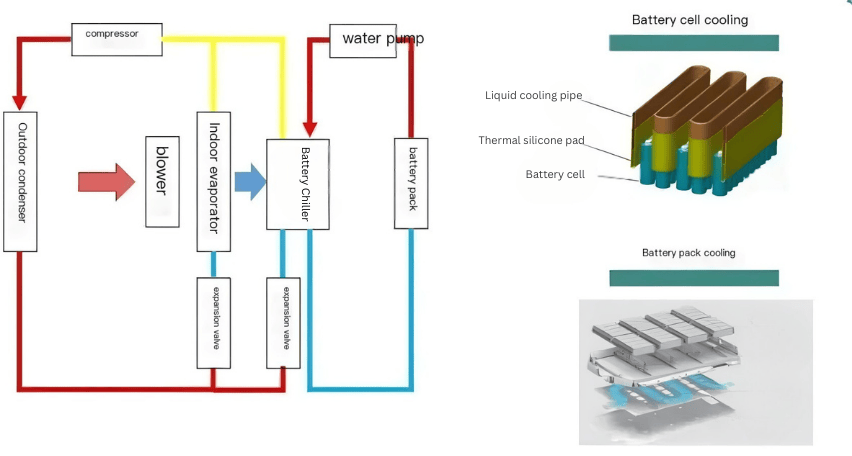

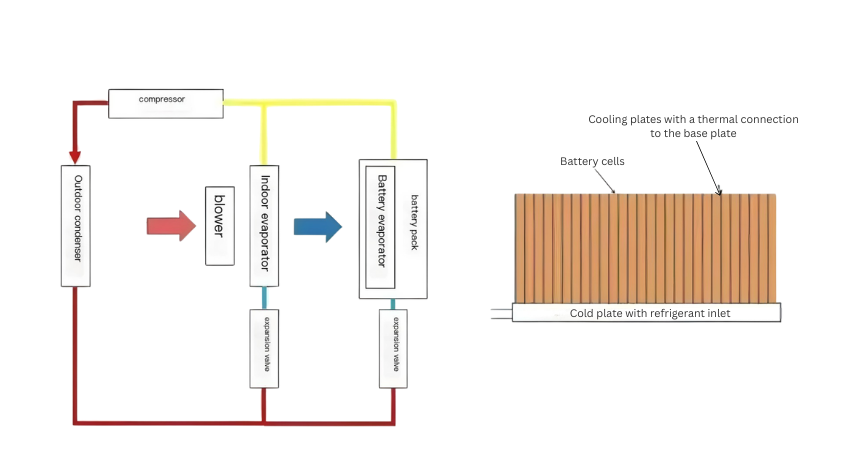

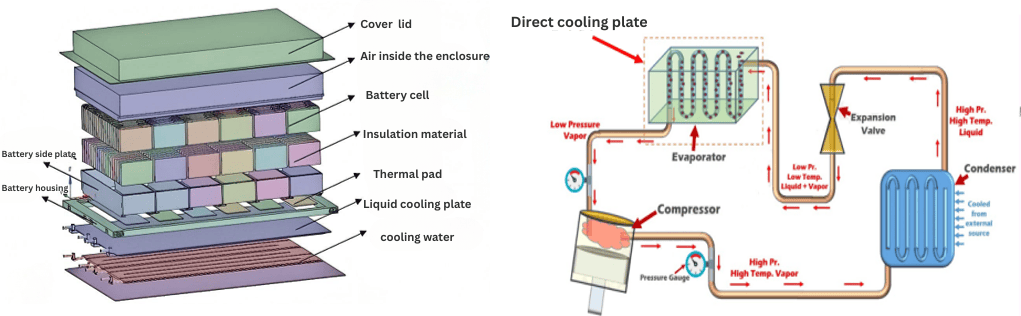

FlüssigkühlungstechnologieEntfernt die durch die Batterie erzeugte Wärme durch konvektive Wärmeübertragung mit einer Flüssigkeit, wodurch die Batterietemperatur gesenkt wird. Es ist derzeit die Mainstream -Kühllösung auf dem Markt.

Direkte KühltechnologieVerwendet das Prinzip der Kältemittelverdampfung latente Wärme. Ein Klimaanlagensystem ist innerhalb des Fahrzeug- oder Batteriesystems eingerichtet, wobei der Verdampfer im Akku installiert ist. Das Kältemittel verdampft im Inneren des Verdampfers effizient und schnell die Wärme aus dem Batteriesystem, wodurch der Batteriekühlungsprozess abgeschlossen wird.

Sowohl flüssige als auch direkte Kühltechnologien dienen als Kernthermie -Management -Techniken und bewachen die „Körpertemperatur“ der Batterie leise.

Die flüssige Kaltplatte und die direkte Kaltplatte sind Schlüsselkomponenten, die es diesen beiden Kerntechnologien ermöglichen, zu funktionieren. Sie spielen eine entscheidende Rolle bei der Gewährleistung des effizienten und sicheren Betriebs von Strombatterien.

Mit zunehmender Energiedichte bei Strombatterien und der weit verbreiteten Einführung von schneller Technologien entwickelt sich die Kaltplattentechnologie von „passiver Wärmeleitung“ zu „aktiven Temperaturkontrolle“ und von „Single-Material“ zu „Verbundstrukturen“.

Schauen wir uns als nächstes einen genaueren Blick darauf an:Kernkomponenten der Strombatterie -Thermalmanagement Flüssigkühlungstechnologie -

KaltplattenPrinzip

Fertigungsmethoden

Einstufung

1. Flüssige Kaltplatte: Der „Wärme -Dissipationsexperte“ in Bewegung

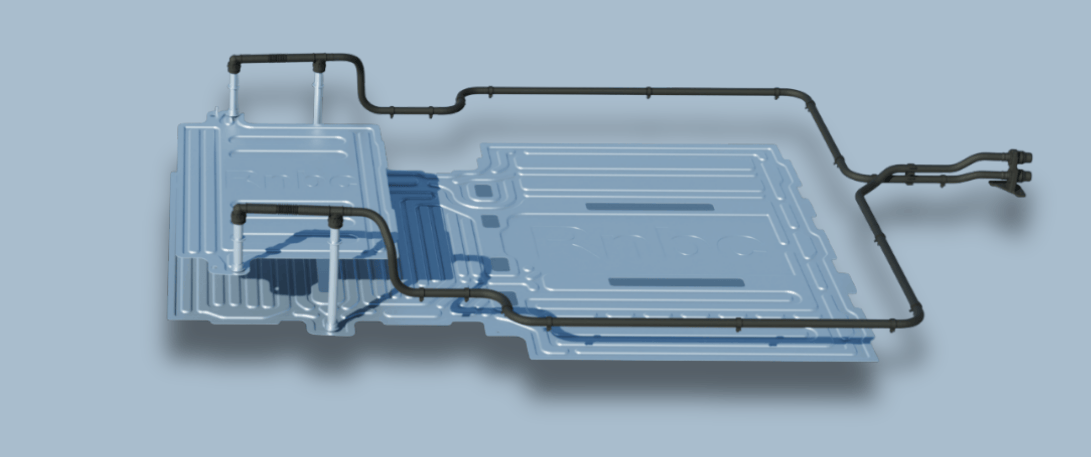

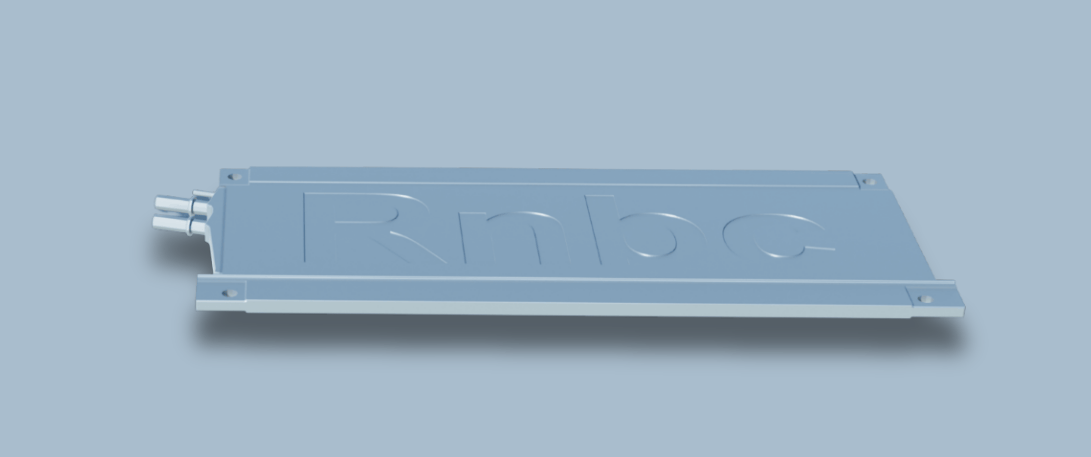

Die flüssige Kaltplatte (flüssige Kaltplatte, LCP) ist eine wichtige Ausführungskomponente eines flüssigen thermischen Managementsystems. Es kontaktiert direkt die Wärmequelle und entzieht Wärme, die von der Batterie durch zirkulierendes Kühlmittel in den internen Kanälen erzeugt werden. Seine Kernfunktion besteht darin, einen effizienten Wärmeübertragungsweg von der Batteriezelle zur externen Kühlschleife festzulegen. Die Haupttypen von flüssigen Kaltplatten sind:

1.1 Arten von flüssigen Kaltplatten

(1) gestempelte flüssige Kaltplatte: Hergestellt aus Aluminiumlegierungsblättern, gestempelt, um komplexe Kühlmittelkanäle zu bilden. Dieser Typ ermöglicht eine flexible Kanalkonstruktion und einen engen Kontakt mit der Batterie, wodurch Effizienz mit hohem Wärmeaustausch erreicht wird. Es ist ideal für integrierte Designs wie CTP- oder CTC -Akku und derzeit die Hauptwahl für neue Energiefahrzeuge.

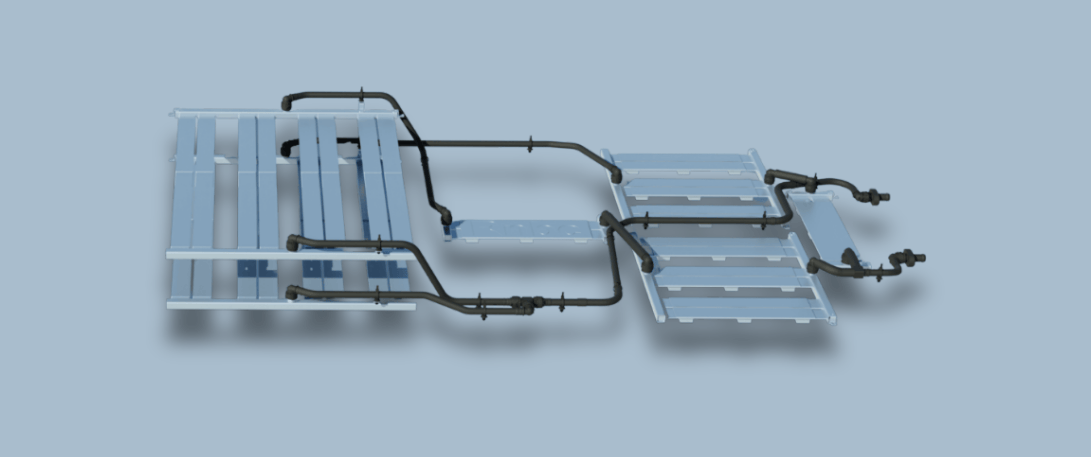

(2) Extrudierte flüssige Kaltplatte: Hergestellt durch Aluminiumlegier -Extrusion mit flachen Oberflächen, die gleichzeitig mehrere Zellen kontaktieren können und einen großen Wärmeableitungsbereich bieten. Es hat eine einfache Struktur und niedrige Kosten, aber die Flexibilität des Kanals Design ist etwas niedriger, wodurch es für Kostensensitive Modelle geeignet ist.

(3) Flüssigkeitskalteplatte der Harfenröhre: Die Kanäle sind wie eine Harfe geformt, mit Header an beiden Enden. Einfache Struktur und niedrige Kosten, aber der interne Fluss ist fest und weniger flexibel. Häufig in kleinen neuen Energiefahrzeugen eingesetzt.

(4) Serpentinrohr flüssige Kaltplatte: Für zylindrische Zellmodule entwickelt. Leicht und hocheffizient in der Produktion und sorgt für eine gleichmäßige Wärmeabteilung für zylindrische Batterien. Von Unternehmen wie Tesla weit verbreitet.

1.2 Herstellungsprozess von flüssigen KaltplattenDie Herstellung einer flüssigen Kaltplatte ist ein „akribisches Handwerk“. Es beginnt mit

Verarbeitung von Aluminium-Wärme-LeitungsmaterialVerwenden von zusammengesetzten und kalten Rolling-Techniken, um einheitliche Leistung und präzise Abmessungen zu gewährleisten. Dann,

Kernbaugruppe und Schweißen(Vakuumlöckchen, Reibungsbeschweißen usw.) Gewährleistung der Versiegelung und thermischen Leitfähigkeit. Schließlich werden strenge luftdichten Tests durchgeführt, um sicherzustellen, dass das Produkt kein Leckagen besteht.

Hier sind die Hauptherstellungsprozesse für EV -Batterie -Flüssigkaltplatten:

- Eingebetteter Rohrprozess:CNC-Mahlen-Rillen in einer Aluminium-Basisplatte und drücken Sie vorbogene Kupferrohre in die Rillen, gefolgt von Löschen. Vorteile: niedrigere Kosten, einfachere Verarbeitung. Nachteile: Mäßige Wärmeübertragung, niedrigere Lastkapazität.

- Profil + Schweißprozess:Die Kühlkanäle direkt extrudieren und dann durch Reibung oder das Löten versiegeln. Vorteile: hohe Effizienz, niedrige Kosten. Nachteile: weniger geeignet für eine sehr hohe Wärmedichte; Zu viele Schraubenlöcher können die Zuverlässigkeit verringern.

- Bearbeitung + Schweißprozess:Maschinenwasserkanäle auf Aluminium / Kupferplatten montieren und schweißen Sie, um die Platte zu vervollständigen. Vorteile: jede Form und Tiefe möglich, geeignet für hohe Leistungsdichte und unregelmäßige Wärmequellen; weniger häufig in Automobilbatterien.

- Würfel -Casting + Schweißprozess:Bilden Sie Kanäle über das Gießen und versiegeln Sie dann mit Schweißen. Vorteile: stabil, für die Massenproduktion geeignet. Nachteile: Erfordert Kontrolle über Verunreinigungen und Porosität.

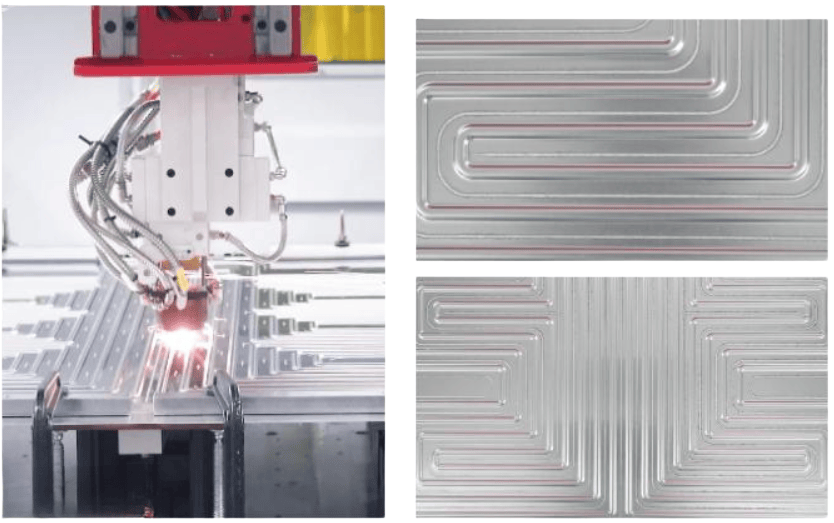

- Stempel + Lötprozess:Stempel -Aluminiumplatten zum Bildungskanäle, integrieren optional Flossen und dann unter kontrollierter Atmosphäre oder Vakuum. Vorteile: Flexible Kanaldesign, Hochkontaktbereich, ausgezeichnete Wärmeabteilung. Nachteile: hohe Schimmelpilze.

- Meißelzähne + Lötprozess:Der Boden in der Nähe der Wärmequelle wird in feine Zähne verarbeitet und dann mit Abdeckung und Wasser in den Häfen gefärbt. Vorteile: hohe Wärmeübertragung, kompakte Größe; weniger häufig in Automobilbatterien.

1.3 Entwicklung der Herstellung von Flüssigkaltplatten

Die Kernherausforderungen der Herstellung von Flüssigkaltplatten liegen in drei Schlüsselindikatoren: Kanalversiegelung, Schweißfestigkeit und leichtes Design.In den letzten Jahren haben Prozessinnovationen schneller Branchen -Upgrades vorgenommen.

.FSW ist eine Festkörperschweißtechnologie, die durch eine durch einen Hochgeschwindigkeitsrührkopf erzeugte Reibungswärme die Plastikverbindung von Materialien erreicht. Die Vorteile sind bedeutend:

Kein Schmelzschweißen:Vermeidet thermische Risse und Porosität, die Schweißfestigkeit erreicht über 95% des Grundmaterials, wodurch das Risiko von Kühlmittel -Leckagen beseitigt wird.

Kompatibilität mit unterschiedlichen Materialien:Unterstützt das Schweißen von leichten Materialien wie Aluminium, Kupfer und Magnesium ohne Füllstoff, wodurch die Herstellungskosten gesenkt werden;

Unterstützt komplexe Kanäle:können 3D -Oberflächen und Mikrokanäle schweißen und die Effizienz des Wärmeübertragung optimieren.

(2) Laserschweißen: auf intelligent und hocheffizientIn der Aluminium-Legierung flüssigem Kaltplattenschweißen stehen traditionelle Prozesse vor Herausforderungen wie hohem Reflexionsvermögen, Schwierigkeiten bei der Durchdringung von Oxidschichten und einer Hochgeschwindigkeitsschweißverformung. Huagong Laser hat die „automatisierten Laserschweißungsgeräte für EV-Batterie-Flüssigkaltplatten“ auf den Markt gebracht, das die Strahlergie-Steuerungstechnologie und intelligente Kontrollsysteme integriert und drei Hauptbrituren erzielt: stabile tiefe Schweißnähte auf Hochflexivitäts-Aluminium, präzise Versiegelung von Mikrochanneln und mehr als 40% Reduzierung der Verringerung der Schweißverschlüsse.

(3) Verbundfüllungsprozess: Leichte und thermische DiffusionssynergieUm die extremen leichten Anforderungen von Luft- und Raumfahrt- und High-End-Elektrofahrzeugen zu erfüllen, sind zusammengesetzte flüssige Kaltplatten zu einer neuen Richtung geworden. Die Lösung der Xi'an Fusion Materials Technology aus dem Metallgehäuse aus dem Metallhülle, um einen dünnwandigen Hohlraum zu bilden, füllt es mit einer Mischung aus hohem thermischem Leitfähigkeitspulver (Dichte <2,0 g / cm³) und Bindemittel und dann die Schweißscheiben der Bodendichtplatte. Dieses Design reduziert das Gewicht der flüssigen Kaltplatte um 30%und hält gleichzeitig eine hohe thermische Leitfähigkeit auf, wodurch die Kühlanforderungen großer Batteriemodule erfüllt werden.

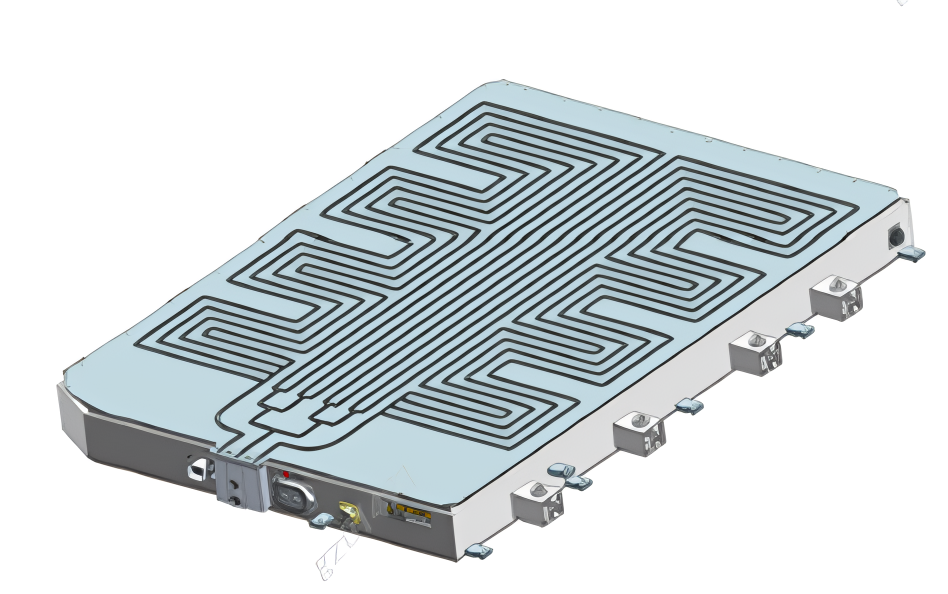

2. Direkter Kaltplatte: Die „Wärmedissipationspionier“

Im Gegensatz zu flüssigen Kaltplatten leiten direkte Kaltplatten Wärme durch, indem sie direkt an die Batterieoberfläche kontaktiert werden.

Direkte Kaltplatten befinden sich im Allgemeinen am Boden des Batteriemoduls. Während des Kältemittelsflusss durch die direkte Kaltplatte absorbiert die Phasenänderung Wärme und trägt die von der Batterie erzeugte Wärme weg.Direkte Kaltplatten benötigen kein Kühlmittelkreislaufsystem, haben eine einfachere Struktur, reagieren schneller und können die lokale Temperatur der Batterie in kurzer Zeit schnell reduzieren.

Flat Direct Cold Plate: Hergestellt aus Materialien mit hoher thermischer Leitfähigkeit, mit einer glatten und flachen Oberfläche, die dem Batteriemodul genau passen kann. Geeignet für Akku mit regelmäßigen Strukturen.

Geformte direkte Kaltplatte:Nach der Form des Batteriemoduls können Sie unregelmäßige Batterieoberflächen anpassen, um sicherzustellen, dass jede Zelle eine effektive Kühlung erhält. Häufig in personalisierten Batteriedesigns verwendet.

Herstellungsprozess: Präzise Anpassung ist der Schlüssel

Der Kern der direkten Kaltplattenherstellung liegt in der Materialauswahl und der Verarbeitung Präzision.In der Regel wird eine Aluminiumlegierung oder Kupfer mit hoher Purity-Aluminium verwendet, und CNC-Bearbeitung, Laserschnitte und andere Prozesse werden angewendet, um Formen zu erstellen, die perfekt zum Akku übereinstimmen. Die Oberflächenbehandlung ist ebenfalls sehr wichtig. Nach Anodisierung oder Beschichtung werden die Korrosionsbeständigkeit und die thermische Leitfähigkeit der direkten Kaltplatte weiter verbessert.

Zusammenfassung

Da die „aktive Temperaturkontrolle“ zum Kern technischer Upgrades und „Verbundstrukturen“ wird, stellen Sie höhere Anforderungen an die Herstellung, die Suche nach dem richtigen Technologieweg, die Optimierung von Produktionsprozessen und das Ausgleich der Kosten mit der Leistung sind zu einer Herausforderung geworden, mit der jeder Praktiker stehen muss.