Inhaltsverzeichnis

1. Warum Akkuerpackungen Kühlplatten benötigen

2. Klassifizierung und Anwendung von Kaltplatten

3. Kühlplatten auf Kühlungsprozesse

4. Cooling Plate Structural Design

5. Key -Faktoren bei der Auswahl der Batteriekühlungsplatte

6. Testen von Kühlplatten und Luftdichtungstests vor der Abgabe von Kühlplatten

7. Konkle

Wenn sich Elektrofahrzeuge allmählich in Richtung Hochleistungs-Schnellladung (800-V-Plattform), ultrahöhe Energiedichte (wie die Kirin-Batterie 255WH / kg) und eine hohe Integration (CTC / CTB-Technologie) nimmt, nimmt auch die Kapazität von Energiespeichersystemen zu. Die Flüssigkühlungstechnologie ist bereits zu einer „Must-Have-Konfiguration“ für Batteriepackungen geworden.

Welche Arten von Flüssigkühlplatten gibt es als Schlüsselkomponenten des Flüssigkühlsystems?

Welche Arten von Kühlplatten werden in prismatischen, zylindrischen und Beutelzellmodulen angewendet?

01 Warum benötigen Akkuerpackungen Kühlplatten?

Während des Ladens und Entladungen erzeugen Strombatterien oder Energiespeicherbatterien eine große Menge an Wärme (schwerwiegender beim schnellen Laden). Wenn es nicht rechtzeitig entfernt werden kann, kann dies zu einem thermischen Ausreißer führen, was zu Brand oder Explosion führt.

Die optimale Betriebstemperatur für Lithium-Ionen-Batterien beträgt 25–40 ℃. Das Überschreiten dieses Temperaturbereichs verkürzt nicht nur die Lebensdauer der Batterie, sondern erhöht auch die Sicherheitsrisiken bei extremen Temperaturen erheblich.

Im Vergleich zu Luftkühlungslösungen kann die Flüssigkeitskühlung eine Wärmeableitungsdichte von 5–10 W / cm² erreichen, was etwa 5 bis 10 -mal so hoch ist wie die Luftkühlung, wodurch die Wärmeableitungsleistung von Akku mit hoher Energiedichte erheblich verbessert wird.

Vergleichstabelle:

| Vergleichsdimension |

Luftkühlung |

Flüssigkühlung |

| Effizienz der Wärmedissipation |

Niedrig (nur 0,5–2 W / cm²) |

Hoch (5–10 W / cm², 5–10 -mal das der Luftkühlung) |

| Genauigkeit der Temperaturregelung |

± 5 ℃ oder mehr (stark von Umgebungstemperatur betroffen) |

Innerhalb von ± 2 ℃ (präzise kontrolliert) |

| Anwendbares Szenario |

Niedrigkraft (Bereich ≤ 300 km), Batteriepackungen mit niedriger Integration |

Hochleistungsstärke (schnelles Laden / hohe Energiedichte), CTP / CTC-Technologie |

| Volumen und Gewicht |

Erfordert großen Belüftungsraum, erhöht das Fahrzeuggewicht |

Durchflusskanäle sind dünn (≤ 3 mm), hohe Integration, leichtes Gewicht |

Im Sommer:Die Wärmeableitungsdichte der Luftkühlung ist niedrig, und die Batterietemperatur kann über 50 ° C erreichen, was die Ladekraft erzwingt, um zu verringern und die Ladezeit zu verlängern.

Im Winter: Luftkühlung kann die Batterie nicht aktiv erwärmen. Die Batterie muss zusätzliche Energie verbrauchen, um die Temperatur aufrechtzuerhalten, was zu einer signifikanten Verringerung des Antriebsbereichs (20–30%) führt.

Seit 2020 wurde die Flüssigkühlungstechnologie allmählich in Batteriepackungen weit verbreitet. Derzeit hat die Flüssigkeitskühlung im Grunde genommen die Luftkühlung ersetzt. Mit kontinuierlichem technologischem Fortschritt, der Kühlung von Immersionsflüssigkeiten und Phasenänderung wird die Leistung von Batteriepack -Wärmemanagementsystemen in Zukunft weiter verbessert.

02. Klassifizierung und Anwendung von Kaltplatten

1.1 durch Schweißprozess klassifiziert:

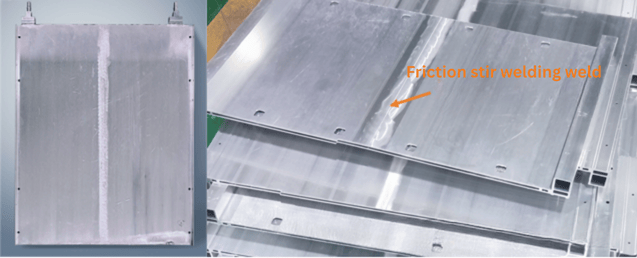

Reibung Schweißschweißen:Erfordert fortschrittliche Technologie; Das Design ist flexibel, die Leistung ist gut, die Zuverlässigkeit ist hoch, die Belastungskapazität ist gut; Die Kosten sind höher und das Gewicht ist schwer.

Plattenkühlplatte:Niedrige technologische Schwelle, einfache Verarbeitung, niedrige Kosten, geeignet für die Massenproduktion.

Stempelte Kühlplatte:Höhere technologische Schwelle, flexibleres Design, bessere Leistung, hohe Zuverlässigkeit.

Serpentinenröhre:Kühlung flüssiger Kontakte mehr Batteriebereich, komplexer Vorgang, Einzelanwendung.

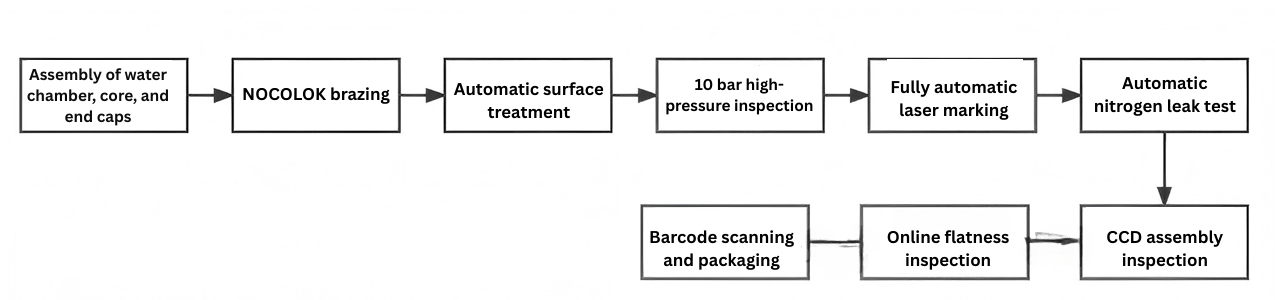

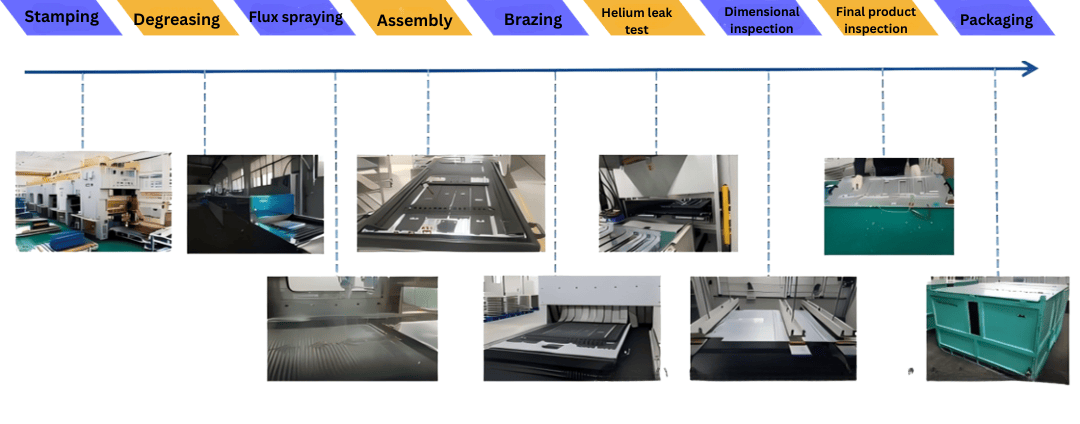

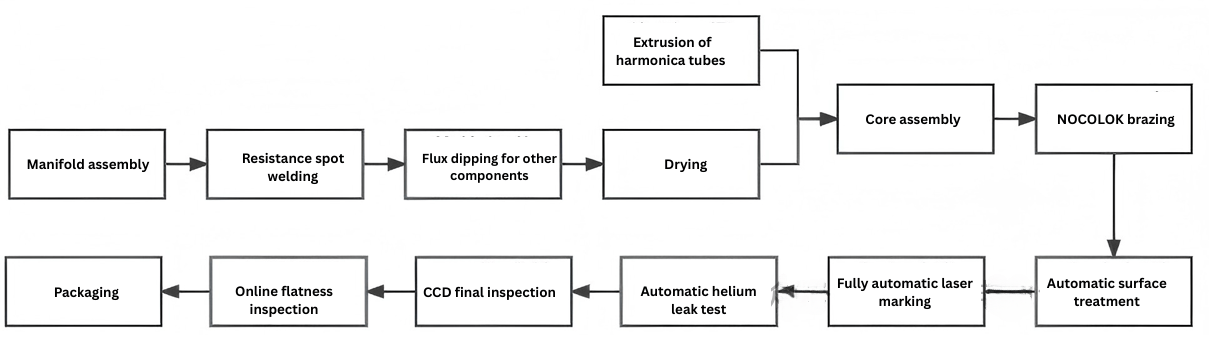

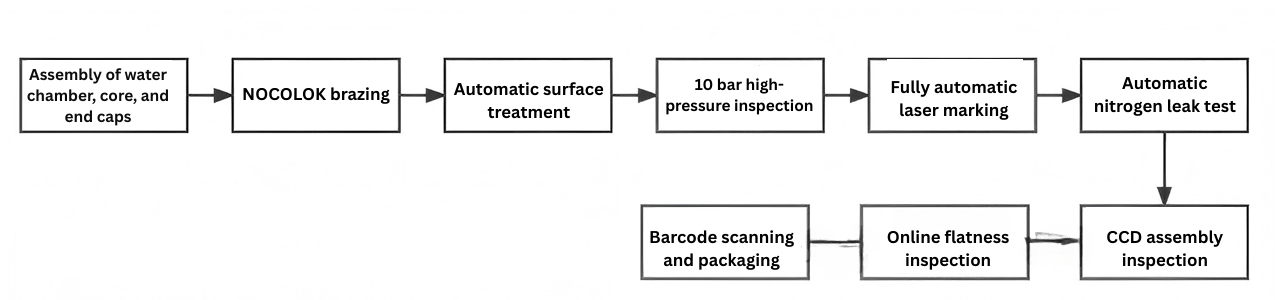

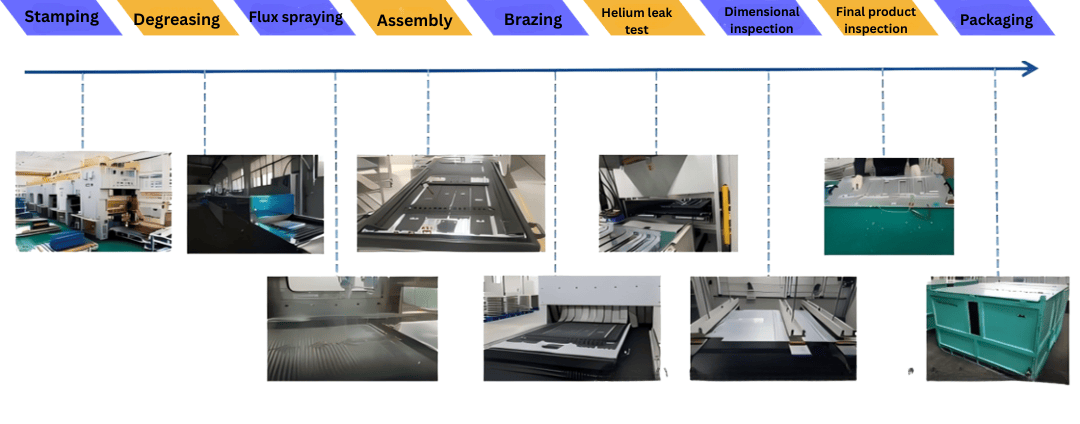

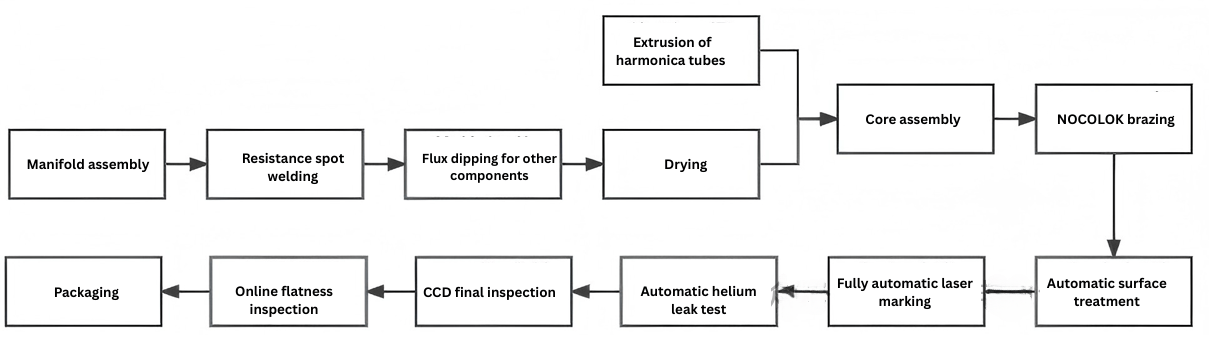

1.2 Hauptherstellungsprozesse von Kühlplatten

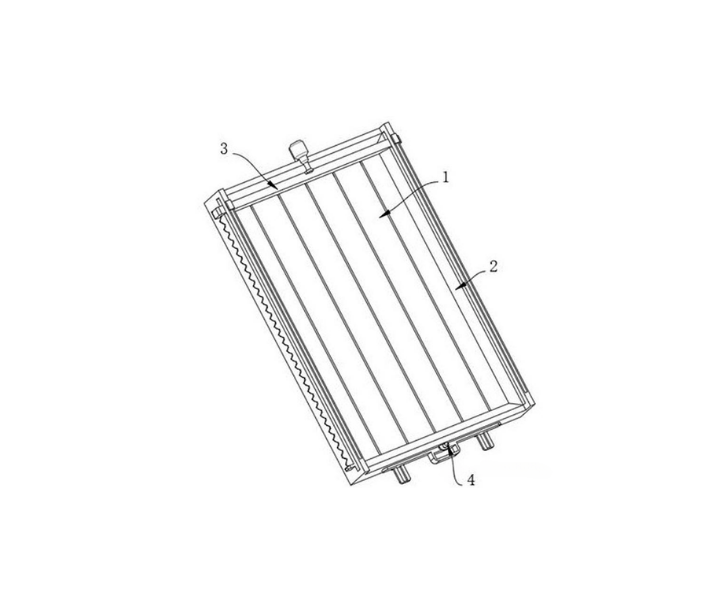

Extrusionstyp:

Stempelentyp:

Akkordeontyp:

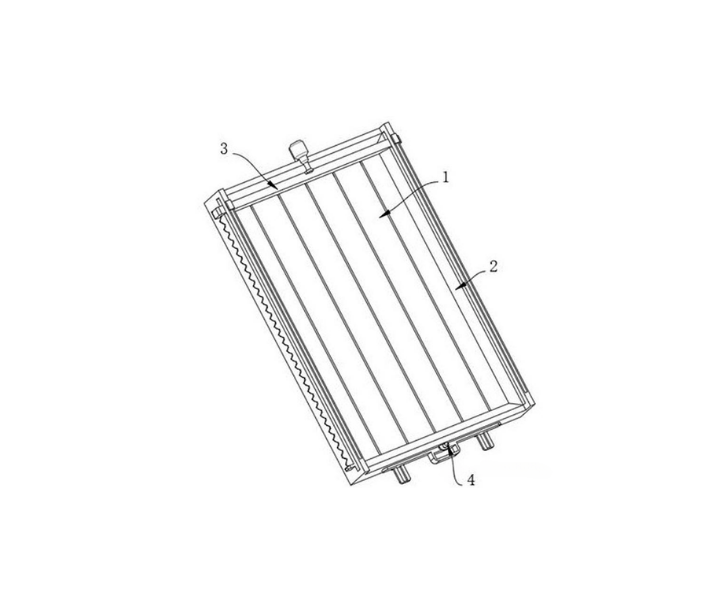

1.3 Kühlplattenanwendungen in Batteriepackungen:

| Artikel |

Auswahl |

| Prismatisch |

Auftragen Sie die Wasserkühlplatte auf Modulebene am Boden der Batterie (Durchflusskanäle können im Batteriekoffer des Casts eingestellt werden), z. B. Reibungsrührschweißplatte / Flat-Tube-Platte / gestempelte Platte |

| Zylindrisch |

Serpentinenrohre zwischen zylindrischen Zellen, jede Zelle in Kontakt mit Wasserrohr, z. B. Serpentinenrohr |

| Beutel |

Kleine Wasserkühlplatten in das Modul integriert, Aluminiumplatten integriert, z. B. Stempelplatte |

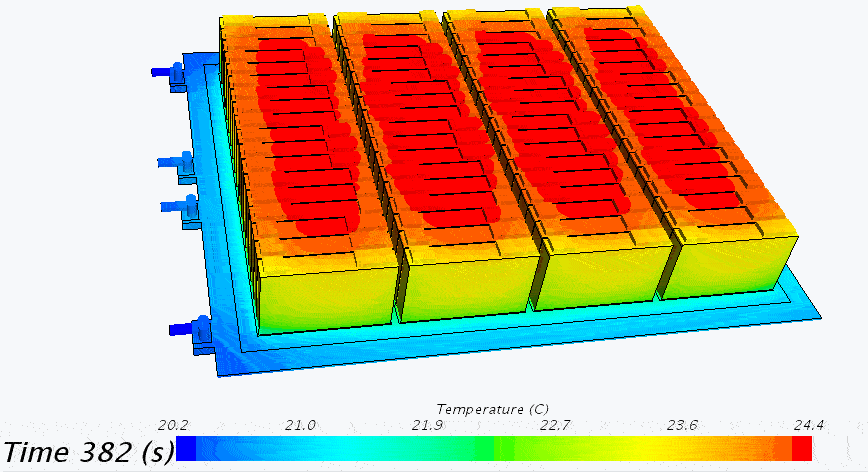

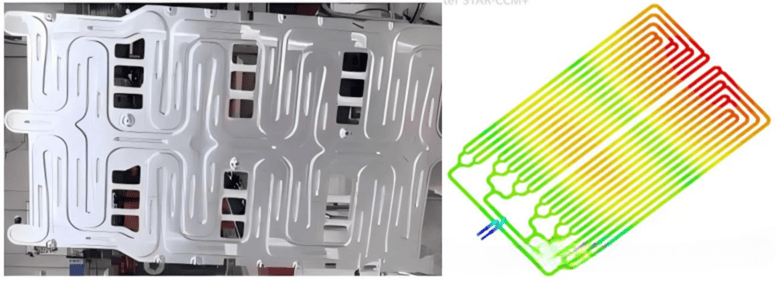

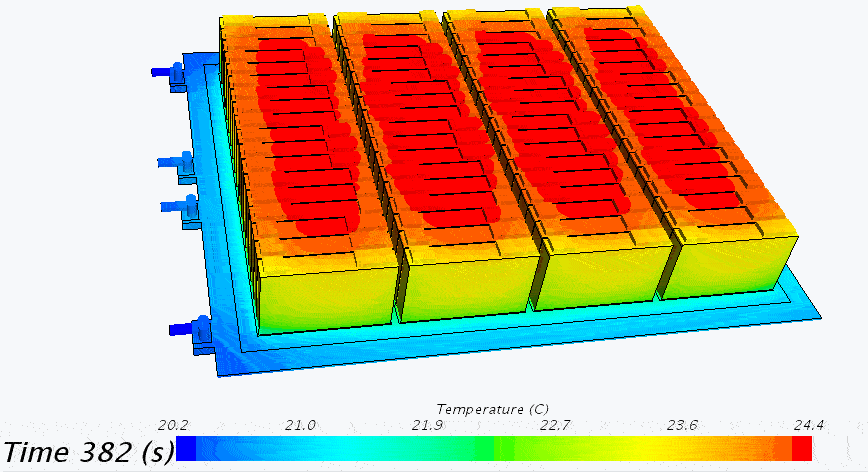

Kühlplatten für Power -Batteriepackungen sind in verschiedenen Formen erhältlich. Verschiedene Strukturen sind für verschiedene Fahrzeugmodelle und Batteriesysteme geeignet. Es gibt keinen universellen Standard für die beste Kühlplatte. Vor der Fertigstellung des Designs sollten thermische Simulationen für verschiedene Strukturen durchgeführt werden, um maximale Temperatur- und Temperaturunterschiede zu vergleichen und die optimale Gesamtleistungslösung auszuwählen.

03. Wellenprozesse von Kühlplatten

Es gibt drei Schweißverfahren zum Abkühlen von Tellern, das Löten, Reibungsschweißen und flussfreies Löschen.

Das Löschen ist weitgehend Wird im herkömmlichen Automobilkühlerschweißen verwendet. Es verwendet geschmolzenes Füllstoffmetall, um das Grundmaterial zu nassen, den Grenzflächenlücken zu füllen und mit dem Basismaterial die Teile zu verbinden. Sein Vorteil ist, dass es komplexe Strukturen schweißen kann und die Teile sehr dünn gemacht werden können.

Reibung Schweißschweißen Verwendet die relative Bewegung und Reibung zwischen dem Schweißkopf und der Werkstücksende, um Wärme zu erzeugen, sodass die Enden einen thermoplastischen Zustand erreichen, um das Schweißen zu vervollständigen. Für dieses Schweißen müssen die Teile selbst eine ausreichende Stärke haben.

Fluxless Lillingwird basierend auf dem Löschen entwickelt, sodass die geschweißten Teile minimale Dicke und Gewicht erzielen können.

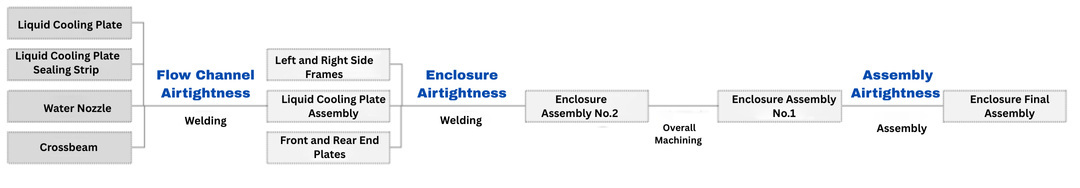

04 Kühlplattenstruktur Design

1.1 Materialauswahl:

Lötkühlplatte: Al-6063-T5

Reibungsrührschweißkühlplatte: Al-3003

1.2 Flow -Kanal -Designpunkte:Die Flusskanäle von Kühlplatten sind hauptsächlich in zwei Arten ausgelegt: Doppelschleife und Single-Loop. Die Unterschiede und Auswahlkriterien sind wie folgt:

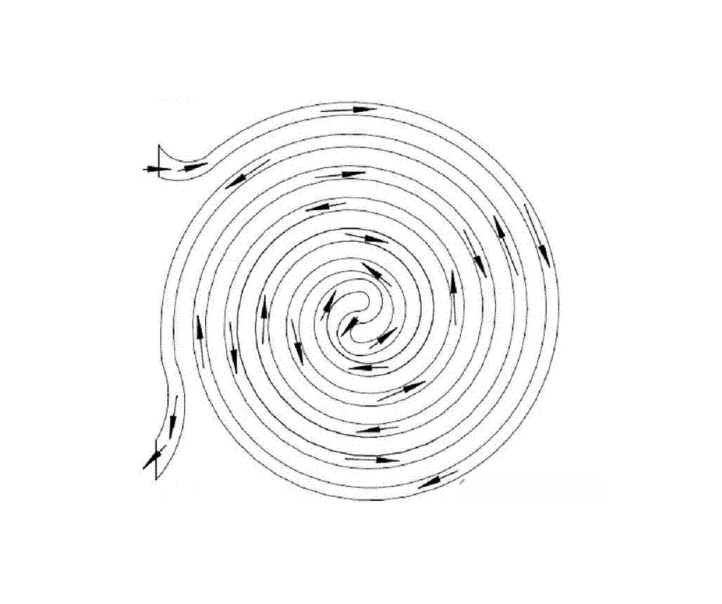

Doppelschleife

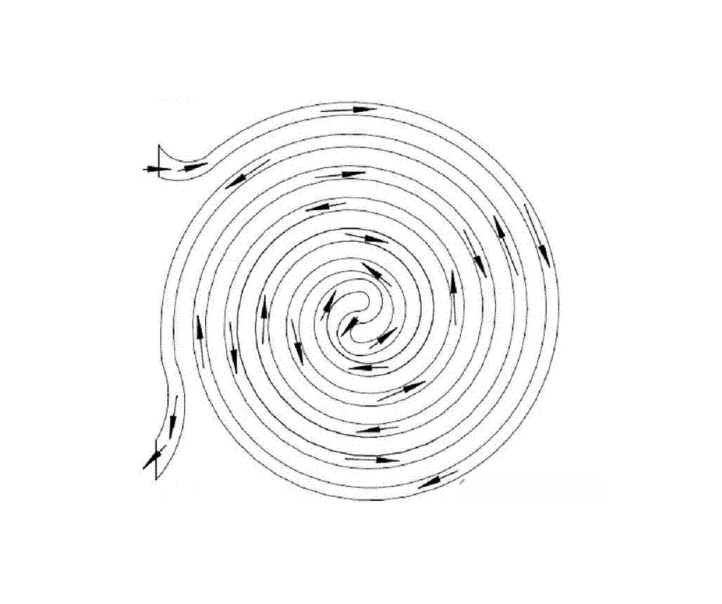

Doppel-Loop-Flow-Kanal-Design-Illustration

Die Kanäle sind mit minimalem Abstand unter Prozessbeschränkungen angeordnet, wobei mehr Zirkulationsschleifen zu sehen sind, sodass die Batterie mit kleineren Temperaturunterschieden gleichmäßiger erwärmt oder kühlt.

Einzelschleife

Einzelkreisflusskanal Design Illustration

Die Kanäle sind mit minimalem Abstand angeordnet, das sich in den Prozessbeschränkungen befindet, sodass die Batterie gleichmäßiger erwärmt oder abkühlt wird.

Auswahlkriterien:Unabhängig vom Strukturtyp wird doppelkreislaufend bevorzugt, wenn der Layout-Raum gleichzeitig Erwärmung und Kühlung ermöglicht, wodurch die Temperaturunterschiede reduziert werden.

1.4 Kernparameter

Strömungswiderstand: Der Druckunterschied entspricht den technischen Zeichnungsanforderungen.

Thermischer Widerstand: Erfüllt die Anforderungen an die Wärmeableitung und stelle die Gleichmäßigkeit der Batterie und die Anforderungen an die Temperaturanstieg sicher.

ZerstörungsdruckE: Drucken Sie die Kühlplatte kontinuierlich unter Druck, bis ein Fehler auftritt. Die Kühlplatte muss einem maximalen Druck von ≥ 1MPa standhalten.

Luftdichtheit: Treffen mit luftdichten Leistung. Visuell bestätigt ohne interne oder externe Verformung, Beschädigung oder strukturelle Veränderungen.

Hoher und niedriger Temperaturwiderstand: Erfüllt die Anforderungen an die Luftdichtheit ohne Verformung oder Beschädigung.

Vibrationsdauer: Keine Leckage, keine mechanischen Schäden nach dem Test und die Flachheit beibehält die Ziehenspezifikationen.

Es gibt auch Anforderungen an die Verbindungsschweißfestigkeit und die interne / externe Korrosionsbeständigkeit.

05 Schlüsselfaktoren für die Auswahl von Kühlplatten

Die Qualität der thermischen Leitfähigkeit umfasst zwei Aspekte: Eine ist, dass die Kühlplatte einen hohen Wärmeleitfähigkeitskoeffizient aufweisen muss und die andere eine gute Temperaturgleichmäßigkeit sicherstellen muss. In Anbetracht verschiedener Materialien ist die Aluminiumlegierung eine bessere Wahl mit einer thermischen Leitfähigkeit von 150-250 W / (M · k), niedriger Dichte, niedrigen Kosten und guter Bearbeitbarkeit. Die Kühlplatte muss auch sicherstellen, dass die Temperaturdifferenz zwischen den Zellen in derselben Akku ≤ 3 ℃ beträgt. Daher kann das Multi-Channel-Design Temperaturgradienten zwischen Zellen an verschiedenen Positionen minimieren.

Kühlplatten befinden sich normalerweise am Boden des Batteriegehäuses und müssen Druckkräften aus den Zellen und dem Flüssigkeitsdruck des Kühlmittels standhalten. Daher müssen sie eine ausreichende Festigkeit haben, um zu verhindern, dass dünne wandte Bereiche unter hohem Druck ausfallen. Bei Leistungsbatteriepackungen erfordern Kühlplatten auch Vibrationen und Aufprallwiderstand, um Ermüdungsrisse zu verhindern, die durch Spannungskonzentration verursacht werden. Bei Energiespeicherpackungen müssen die Platten während des Betriebs stationär sind, aber während des Transports immer noch bestimmten Vibrationen und Aufprallkräften standhalten.

Extrudierte Kühlplatten sind durch den Prozess begrenzt, und ihre Durchflusskanäle können nur als gerade Linien ausgelegt werden. Stempelte Kühlplatten ermöglichen eine flexible Kanalkonstruktion, verbessern die Wärmedichte und den Wärmeaustauscheffizienz.

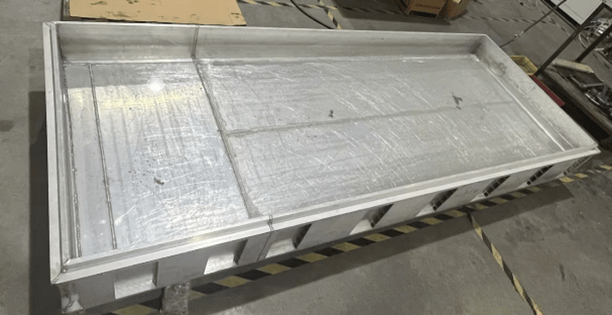

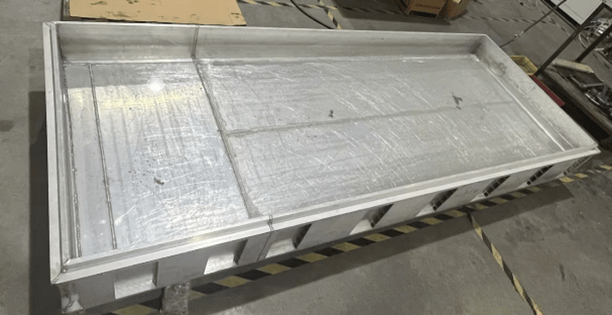

06 Reinigungs- und Luftdichtheitsprüfung von Kühlplatten voraberliefert

Kühlplatten sind kritische Komponenten des Flüssigkühlsystems des Akkus, und ihre Sauberkeit und Luftdichtheit sind sehr wichtig.

Wenn die Kanäle nicht sauber sind, ist der Kühlmittelfluss ungleichmäßig, und große Partikel können den Durchfluss blockieren und die Effizienz des Wärmeübertragung verringern. Die Verunreinigungen können die Oxid -Schutzschicht an den Metallwänden schädigen, was zu Korrosion der Kühlplatte führt.

(1) mögliche Kontaminationspunkte während der Herstellung

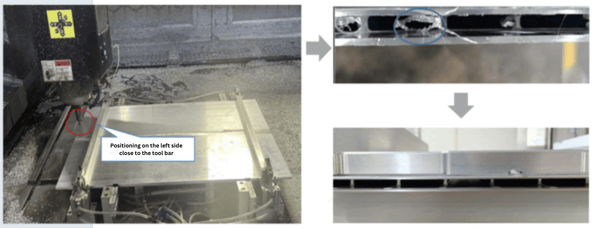

A. Während des Schneidens oder Trimmens können Öl, Schneiden von Kühlmittel und Bearbeitungsabfällen leicht in die Kanäle gelangen.

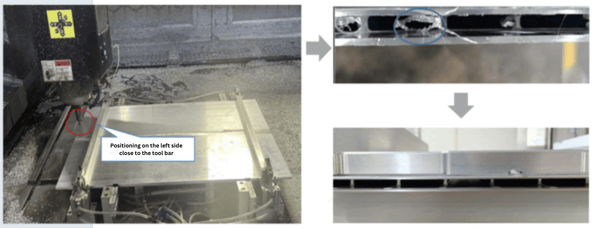

B. Bei der Reinigung von Werkzeugen mit Schneidflüssigkeit können Metallfragmente in der Flüssigkeit leicht in die Kühlplattenkanäle eindringen.

C. Nichtlineare Kanäle haben blinde Flecken, die schwer gründlich zu reinigen sind.

(2) Reinigung und Schutz von Kühlplatten

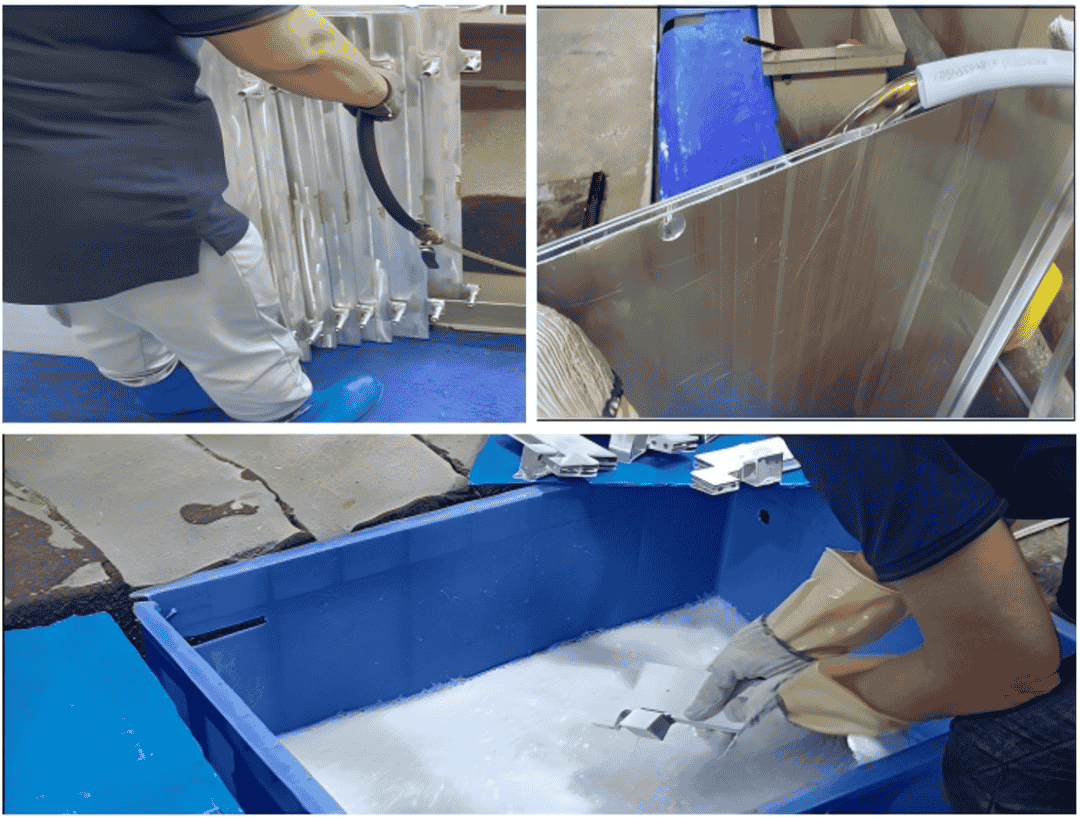

Verwenden Sie eine Hochdruckwasserpistole, um die inneren Kanäle der Kühlplatte zu spülen, um Reste, Partikel oder andere Verunreinigungen zu entfernen. Nach dem Spülen muss die Plattenbaugruppe getrocknet werden, um sicherzustellen, dass keine Feuchtigkeit übrig bleibt.

Während der Handhabung können Fremdpartikel auch die Kanäle betreten, sodass der Einlass und der Auslass im Voraus versiegelt werden müssen, z. B. mit Staubabdeckungen oder Gummiverschlüssen.

(3) Luftdichtheitstests von Kühlplatten

Leckage von Kühlplatten ist ein ernstes Problem. Es beeinflusst den Kühlmittelfluss, reduziert die Wärmeableitung, kann die Ausrüstung korrodieren und kann sogar Kurzstrecken oder thermische Ausreißer verursachen. Daher müssen alle Kühlplatten vor der Entbindung auf luftdicht getestet werden.

Tauchen Sie die Kühlplatte in einen Wassertank und beobachten Sie, wie Blasen die Luftdichtheit beurteilen. Diese Methode ist einfach, erfordert jedoch anschließend das Trocknen und wird in der Praxis selten verwendet.

Schlüsselparameter:Inflationsdruck, Inflationszeit, Druckstabilisierungszeit und Leckquote.

Eine ausgezeichnete Kühlplatte muss nicht nur eine ausreichende Wärmeableitungen liefern, sondern auch eine angemessene strukturelle Ausführung haben, um einen engen Kontakt mit der Batterie zu gewährleisten, wobei die Wärmeentfernung maximiert wird. Mit der raschen Entwicklung von Elektrofahrzeugen und Energiespeichergeräten wächst die Marktnachfrage nach Kühlplatten weiter. In Zukunft wird erwartet, dass die Kühlplattentechnologie fortgeschrittener wird, raffinierter und selbst neue Materialien oder intelligente Lösungen eingeführt werden, um die Wärmeabteilung und Lebensdauer weiter zu verbessern. Es ist wichtig, die Bedeutung des Kühlplattendesigns zu erkennen. Es ist nicht nur der Schlüssel zur Aufrechterhaltung einer stabilen Batterietemperatur, sondern auch für die Verlängerung der Batterielebensdauer und die Gewährleistung eines sicheren Systems.