Dans la vague à croissance rapide de nouveaux véhicules énergétiques, la sécurité et les performances des batteries ont toujours été des sujets de base. Le

Système de gestion thermique de la batterie (BTMS)agit comme un «thermostat intelligent» pour la batterie. Power Battery Thermal Management fait référence à l'utilisation de divers moyens techniques pour contrôler la température de la batterie pendant la charge et la décharge, en le gardant dans une plage de fonctionnement optimale pour améliorer les performances, prolonger la durée de vie et assurer un fonctionnement sûr.

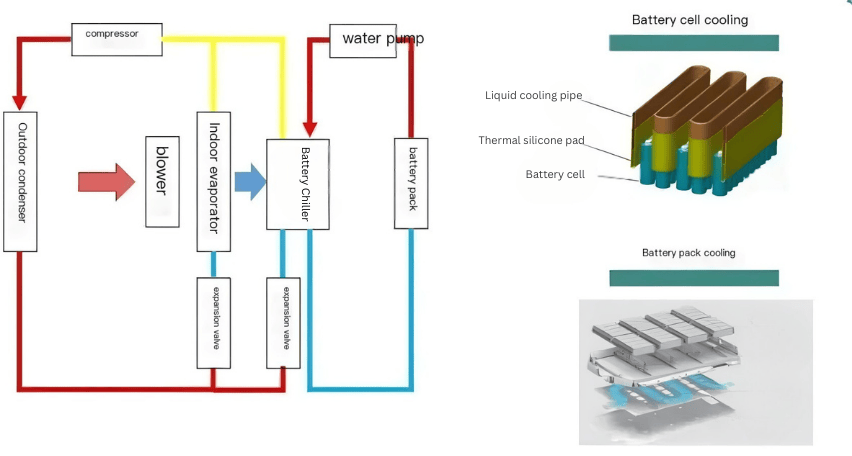

Technologie de refroidissement liquideSupprime la chaleur générée par la batterie par transfert de chaleur convectif avec un liquide, abaissant la température de la batterie. Il s'agit actuellement de la solution de refroidissement la plus courante du marché.

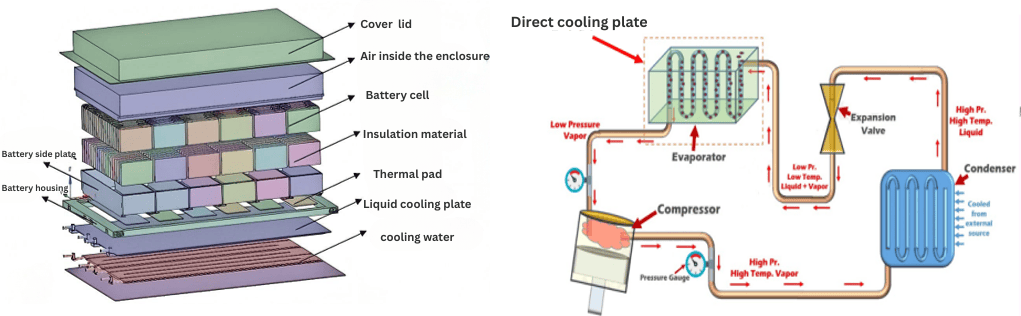

Technologie de refroidissement directeUtilise le principe de la chaleur latente de l'évaporation du réfrigérant. Un système de climatisation est configuré dans le système de véhicule ou de batterie, avec l'évaporateur installé dans la batterie. Le réfrigérant s'évapore à l'intérieur de l'évaporateur, éliminant efficacement et rapidement la chaleur du système de batterie, terminant ainsi le processus de refroidissement de la batterie.

Les technologies de refroidissement liquides et directes servent de techniques de gestion thermique de base, gardant silencieusement la «température corporelle» de la batterie.

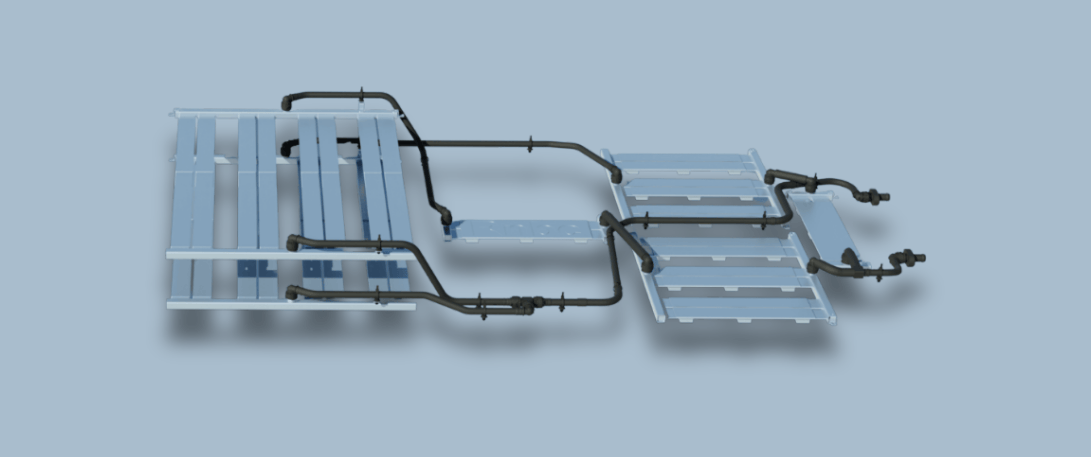

La plaque froide liquide et la plaque froide directe sont des composants clés qui permettent à ces deux technologies de base de fonctionner. Ils jouent un rôle essentiel pour assurer le fonctionnement efficace et sûr des batteries de puissance.

Avec l'augmentation de la densité d'énergie dans les batteries de puissance et l'adoption généralisée de la technologie de charge rapide, la technologie de la plaque froide passe de la «conduction thermique passive» au «contrôle actif de la température», et de «monomatériau» aux «structures composites».

Ensuite, regardons de plus près:Composants centraux de la technologie de refroidissement du liquide de gestion thermique de batterie Power -

Assiettes froidesPrincipe

Méthodes de fabrication

Classification

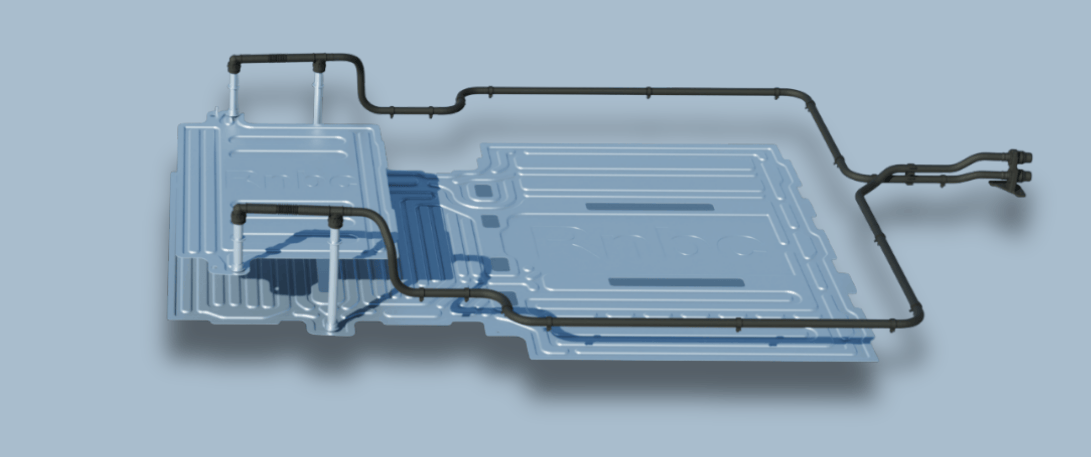

1. Plaque froide liquide: «l'expert de la dissipation thermique» en mouvement

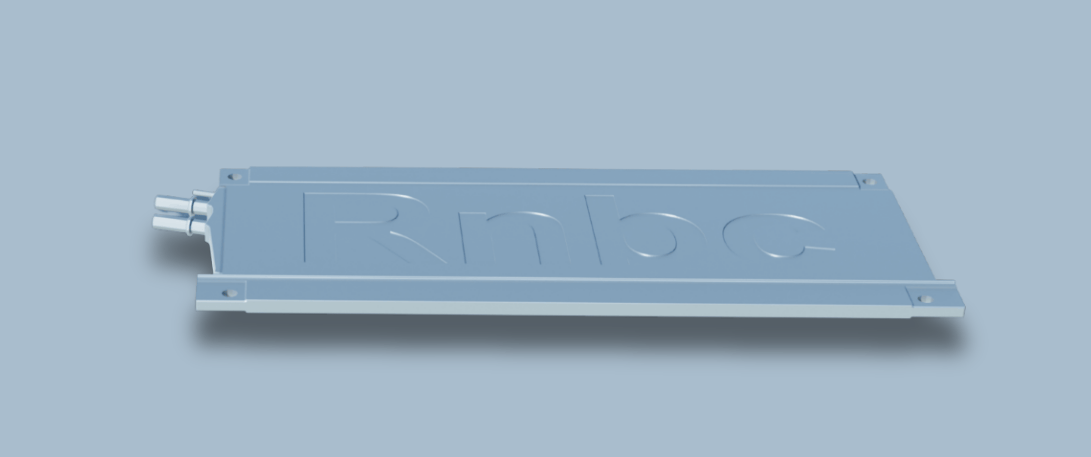

La plaque froide liquide (plaque froide liquide, LCP) est un composant exécutif clé d'un système de gestion thermique liquide. Il contacte directement la source de chaleur, en éliminant la chaleur générée par la batterie par le liquide de refroidissement en circulation dans ses canaux internes. Sa fonction centrale consiste à établir un chemin de transfert de chaleur efficace de la cellule de la batterie vers la boucle de refroidissement externe. Les principaux types d'assiettes à froid liquides sont:

1.1 Types de plaques à froid liquide

(1) plaque froide liquide estampillée: Fabriqué à partir de feuilles en alliage en aluminium, estampillée pour former des canaux de liquide de refroidissement complexes. Ce type permet une conception de canal flexible et un contact étroit avec la batterie, atteignant une efficacité d'échange de chaleur élevée. Il est idéal pour les conceptions intégrées comme les batteries CTP ou CTC et est actuellement le choix grand public pour les nouveaux véhicules énergétiques.

(2) Plaque froide liquide extrudée: Fabriqué par extrusion d'alliage en aluminium, avec des surfaces plates qui peuvent contacter plusieurs cellules simultanément, offrant une grande zone de dissipation thermique. Il a une structure simple et un faible coût, mais la flexibilité de la conception des canaux est légèrement inférieure, ce qui le rend adapté aux modèles sensibles aux coûts.

(3) Plaque froide liquide du tube de harpe: Les canaux sont en forme de harpe, avec des en-têtes aux deux extrémités. Structure simple et faible coût, mais le débit interne est fixe et moins flexible. Couramment utilisé dans les petits véhicules énergétiques nouveaux.

(4) Plaque froide liquide du tube serpentin: Conçu pour les modules de cellules cylindriques. Léger et très efficace en production, offrant une dissipation de chaleur uniforme pour les batteries cylindriques. Largement adopté par des entreprises comme Tesla.

1.2 Processus de fabrication des plaques à froid liquideLa fabrication d'une plaque froide liquide est un «méticuleux». Ça commence par

traitement du matériau de conduction de chaleur en aluminiumUtiliser des techniques composites et de roulement à froid pour assurer des performances uniformes et des dimensions précises. Alors,

assemblage et soudage de base(Brazage à l'aspirateur, soudage par agitation à la friction, etc.) Assurer la scellage et la conductivité thermique. Enfin, des tests étanche stricts sont effectués pour garantir que le produit n'a aucun risque de fuite.

Voici les principaux processus de fabrication pour les plaques à froid liquides de batterie EV:

- Processus de tube intégré:Les rainures de fraisage CNC dans une plaque de base en aluminium, appuyant sur des tubes de cuivre pré-puits dans les rainures, suivis d'un brasage. Avantages: Coût moindre, traitement plus facile. Inconvénients: transfert de chaleur modéré, capacité de chargement inférieure.

- Profil + processus de soudage:Extrudez directement les canaux de refroidissement, puis sceller par friction ou brasage. Avantages: Haute efficacité et faible coût. Inconvénients: moins adaptés à une densité de chaleur très élevée; Trop de trous de vis peuvent réduire la fiabilité.

- Massage + processus de soudage:Canaux d'eau machine sur les plaques en aluminium / en cuivre, assembler et souder pour compléter la plaque. Avantages: Toute forme et profondeur possibles, adaptées à une densité de puissance élevée et à des sources de chaleur irrégulières; Moins commun dans les batteries automobiles.

- Die Casting + Processus de soudage:Formez des canaux via la coulée de la matrice, puis sceller avec le soudage. Avantages: stable, adapté à la production de masse. Inconvénients: nécessite un contrôle sur les impuretés et la porosité.

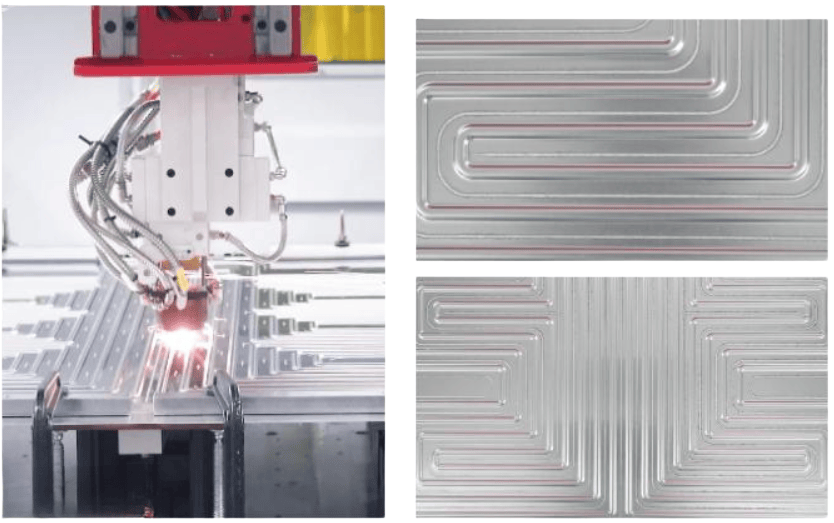

- Stamping + Brazer Process:Tiller les plaques en aluminium pour former des canaux, intégrer éventuellement les nageoires, puis brassé sous une atmosphère contrôlée ou un aspirateur. Avantages: conception flexible du canal, zone de contact élevé, excellente dissipation de chaleur. Inconvénients: coût élevé de moisissure.

- Dents ciselées + processus de brasage:Le fond près de la source de chaleur est transformé en dents fines, puis brasé avec une couverture et de l'eau dans des ports / out. Avantages: Transfert de chaleur élevé, taille compacte; Moins commun dans les batteries automobiles.

1.3 Évolution de la fabrication de plaques froides liquides

Les défis principaux de la fabrication de plaques froides liquides se trouvent dans trois indicateurs clés: scellage des canaux, résistance à la soudure et conception légère.Ces dernières années, les innovations de processus ont conduit des mises à niveau rapides de l'industrie.

(1) Soudage de Sign Friction (FSW): Représentant du processus d'étanchéité à haute fiabilitéFSW est une technologie de soudage à l'état solide qui atteint la jonction en plastique des matériaux par la chaleur par friction générée par une tête de remuant rotative à grande vitesse. Ses avantages sont importants:

Pas de soudage fondant:Évite les fissures thermiques et la porosité, la résistance à la soudure atteint plus de 95% du matériau de base, éliminant le risque de fuite de liquide de refroidissement;

Compatibilité avec des matériaux différents:Prend en charge le soudage de matériaux légers tels que l'aluminium, le cuivre et le magnésium, sans remplissage, réduisant le coût de fabrication;

Prend en charge les canaux complexes:Peut souder les surfaces 3D et les microcanaux, optimisant l'efficacité du transfert de chaleur.

(2) Soudage au laser: vers l'intelligent et à haute efficacitéDans le soudage liquide à la plaque froide liquide en alliage en aluminium, les processus traditionnels sont confrontés à des défis tels qu'une réflectivité élevée, à des difficultés à pénétrer les couches d'oxyde et à la déformation de soudage à grande vitesse. Le laser Huagong a lancé le «l'équipement intelligent de soudage laser automatisé pour les plaques à froid liquide de batterie EV», qui intègre la technologie de contrôle de l'énergie du faisceau et les systèmes de contrôle intelligent, réalisant trois percées majeures: des soudures profondes stables sur la réduction de l'aluminium à haute réflectivité, la scellance précise des microcanaux et plus de 40% de déformation de soudage.

(3) Processus de remplissage composite: synergie de diffusion légère et thermiquePour répondre aux exigences légères extrêmes des véhicules électriques aérospatiaux et haut de gamme, les plaques à froid liquide composites sont devenues une nouvelle direction. La solution de Xi’an Fusion Materials Technology creux du boîtier métallique pour former une cavité à parois minces, la remplit avec un mélange de poudre de conductivité thermique élevée (densité <2,0 g / cm³) et de liant, puis apprend à chaud et soudure la plaque de scellée inférieure. Cette conception réduit le poids de la plaque froide liquide de 30%, tout en maintenant une conductivité thermique élevée, répondant aux exigences de refroidissement des grands modules de batterie.

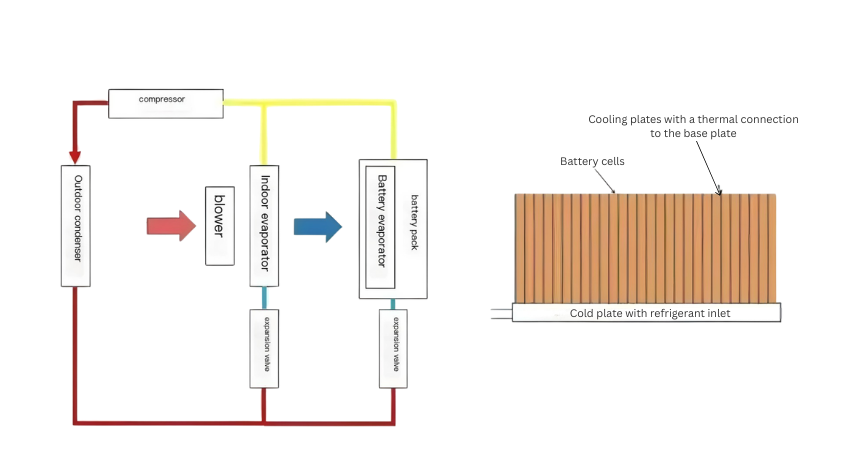

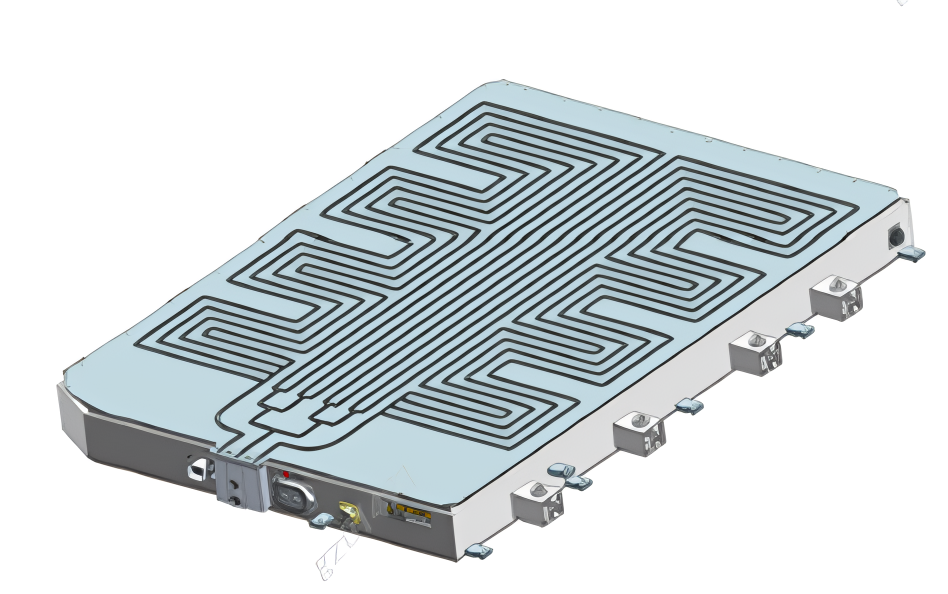

2. Assiette froide directe: le «pionnier de la dissipation de la chaleur»

Contrairement aux plaques froides liquides, les plaques froides directes conduisent la chaleur en contactant directement la surface de la batterie.

Les plaques froides directes sont généralement placées au bas du module de batterie. Pendant le flux de réfrigérant à travers la plaque froide directe, le changement de phase absorbe la chaleur, emportant la chaleur générée par la batterie.Les plaques froides directes ne nécessitent pas de système de circulation de liquide de refroidissement, ont une structure plus simple, répondent plus rapidement et peuvent réduire rapidement la température locale de la batterie en peu de temps.

Plaque froide directe plate: Fabriqué en matériaux de conductivité thermique élevés, avec une surface lisse et plate qui peut s'adapter étroitement au module de la batterie. Convient aux batteries avec des structures régulières.

Plaque froide directe en forme:Personnalisé en fonction de la forme du module de batterie, il peut s'adapter à des surfaces de batterie irrégulières, garantissant que chaque cellule reçoit un refroidissement efficace. Largement utilisé dans les conceptions de batterie personnalisées.

Processus de fabrication: l'ajustement précis est la clé

Le cœur de la fabrication directe de la plaque froide réside dans la sélection et la précision de traitement des matériaux.L'alliage d'aluminium de haute pureté ou le cuivre avec une excellente conductivité thermique est généralement utilisé, et l'usinage CNC, la coupe laser et d'autres processus sont appliqués pour créer des formes qui correspondent parfaitement à la batterie. Le traitement en surface est également très important. Après l'anodisation ou le revêtement, la résistance à la corrosion et la conductivité thermique de la plaque froide directe sont encore améliorées.

Résumé

À mesure que le «contrôle actif de la température» devient le cœur des mises à niveau techniques et des «structures composites» exigent des exigences plus élevées pour la fabrication, trouver le bon chemin technologique, optimiser les processus de production et équilibrer le coût avec les performances est devenu un défi auquel chaque praticien doit faire face.